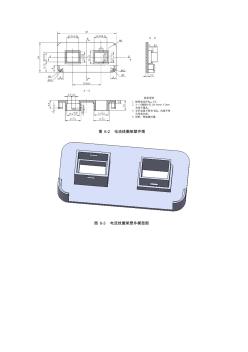

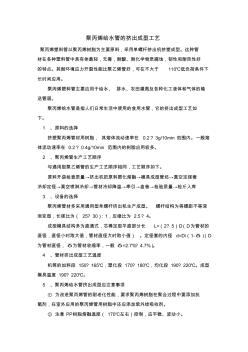

增强聚丙烯电流线圈架成型工艺与注射模设计

针对制品两面抽芯的特点,通过比较分析制定了模具的侧向分型与抽芯结构形式。采用能解决一模两腔的两面抽芯问题的斜导柱滑块结构的模具结构,设计出电流线圈架注射模模具。经生产实践验证,该模具结构设计合理,型腔数目合适,分型面正确,抽芯动作平稳可靠,制品质量符合设计要求。

编辑推荐下载

聚丙烯给水管的挤出成型工艺

聚丙烯给水管的挤出成型工艺 聚丙烯塑料管以聚丙烯树脂为主要原料,采用单螺杆挤出机挤塑成型。这种管 材在各种塑料管中具有体最轻,无毒,耐酸、耐化学物质腐蚀,韧性和耐热性好 的特点。其耐环境应力开裂性能比聚乙烯管好,可在不大于110℃低负荷条件下 长时间应用。 聚丙烯塑料管主要应用于给水、排水、农田灌溉及各种化工液体和气体的输 送管道。 聚丙烯给水管是指人们日常生活中使用的食用水管,它的挤出成型工艺如 下。 1、原料的选择 挤塑聚丙烯管材用树脂,其熔体流动速率在0.2?3g/10min范围内。一般熔 体流动速率在0.2?0.4g/10min范围内的树脂应用较多。 2、聚丙烯管生产工艺顺序 与通用型聚乙烯管的生产工艺顺序相同,工艺顺序如下。 原料开袋检查质量→挤出机把原料塑化熔融→模具成型管坯→真空定径套 冷却定径→真空喷淋冷却→管材冷却降温→牵引→盘卷

卡座成型工艺分析与注射模设计

针对灭火器卡座塑件的特点,利用塑件上的开口及塑件自身的弹性强制脱模,将模具设计成带弹簧顶出活动型芯的两板式结构,模具制造简单,成本低,同时还介绍了模具成型工艺要求。

聚丙烯电流线圈架成型工艺与注射模设计热门文档

中间继电器电压电流线圈绝缘击穿事故实例两则

bcj出口中间继电器由于绝缘不良造成电压与电流线圈间击穿因而引起的停电事故,在我局近两年来发生了两次,事故虽是由制造设备质量所引起,但从中还暴露了检验、结线、操作等一系列的质量问题。介绍和分析这些事故,对提高建设、维修和运行质量水平是有帮助的。

警惕出口中间继电器电压电流线圈短接造成的误跳闸

出口中间继电器由于电压、电流线田间的绝缘损坏而造成误跳开关的现象时有发生。为防止此类事故的发生,文章对出口中间继电器电流线目的两种接线方式所造成的“误跳”原因、现象及影响的范围进行了分析对比;对电压、电流线圈间的绝缘薄弱情况进行了剖析。指出常规测试二次回路绝缘阻值的方法存在着弊端,提出今后预防措施。

线槽注射成型工艺参数优化设计

结合正交试验设计和数值模拟,选择模具温度、熔体温度、注射时间、保压压力和保压时间等5个主要工艺参数为设计变量,分别以最小体积收缩率和最小翘曲变形为目标,进行了线槽注射成型工艺参数的单目标优化设计。再利用加权综合评分法,对线槽注射成型工艺参数进行多目标优化设计,获得了兼顾体积收缩率和翘曲变形的工艺参数组合。

矿灯凸透镜注射模设计及成型工艺

分析了矿灯透镜产品结构以及注射成型存在问题,确定了该类塑件的注射模结构以及模具工作过程。采用灵活的预压杆机构对产品超厚部分进行二级保压,解决了矿灯凸透镜部分容易产生收缩和真空泡等问题。

矿灯凸透镜注射模设计及成型工艺

通过对矿灯透镜产品结构分析,以及注射成型存在问题点,确定了该类塑件的注塑模具结构,以及模具工作过程。其特别之处在于采用灵活的预压杆机构对产品超厚部分进行二级保压,解决了矿灯凸透镜部分容易产生收缩和真空泡等问题。

聚丙烯电流线圈架成型工艺与注射模设计精华文档

聚烯烃材料的成型工艺

聚烯烃材料的成型工艺

冰箱门拉手的成型工艺分析及注射模设计

通过对门拉手的结构和工艺性分析,介绍了不同的门拉手在同一模具中的结构设计、工作过程及模具主要零件的设计。

ZL101A铝合金支架成型工艺及模具设计

针对目前zl101a铝合金支架零件毛坯生产采用常规砂型铸造存在铸件致密度低,尺寸精度差和生产效率低的问题,采用金属型铸造工艺生产该支架。在模具结构设计方面主要考虑铸件的取出、浇道和冒口的设置、型芯的固定和取出以及模具的锁紧等多方面要求。结果表明:由于金属型冷却速度较快和铸造条件比较稳定,所得支架铸件组织较致密并具有较好的尺寸精度和表面粗糙度,生产效率也有很大提高。

电流线径对照表

. . 工作温度30℃,长期连续90%负载下的载流量如下: 1.5平方毫米――18a 2.5平方毫米――26a 4平方毫米――38a 6平方毫米――47a 10平方毫米――66a 16平方毫米――92a 25平方毫米――120a 35平方毫米――150a 不同线径(1毫米以下的)铜线载流量表s=i/jj=i/si=jss=截面积,j=电流密度,i=电流变 压器:j=2.5输电线:j=5以上,铜线在不同温度下的线径和所能承受的最大电流表 2008-04-2806:22p.m.铜线安全载流量计算方法是:2.5平方毫米铜电源线的安全载流量 --28a。4平方毫米铜电源线的安全载流量--35a。6平方毫米铜电源线的安全载流量 --48a。10平方毫米铜电源线的安全载流量--65a。16平方毫米铜电源线的安全载

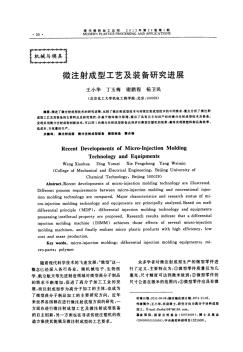

微注射成型工艺及装备研究进展(论文)

微注射成型工艺及装备研究进展 作者:王小华,丁玉梅,谢鹏程,杨卫民,wangxiaohua,dingyumei,xiepengcheng,yangweimin 作者单位:北京化工大学机电工程学院,北京,100029 刊名:现代塑料加工应用 英文刊名:modernplasticsprocessingandapplications 年,卷(期):2012,24(1) 参考文献(11条) 1.shenyk;wuwyananalysisofthethree-dimensionalmicro-injectionmolding[外文期刊]2002(03) 2.changpeichi;hwangshengjye;leehueihuangdevelopmentofanexternal-typemicroi

聚丙烯电流线圈架成型工艺与注射模设计最新文档

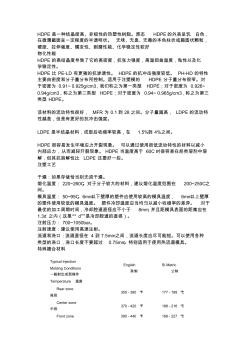

HDPE成型工艺

hdpe是一种结晶度高、非极性的热塑性树脂。原态hdpe的外表呈乳白色, 在微薄截面呈一定程度的半透明状。无味、无臭、无毒的本色柱状或扁圆状颗粒, 硬度、拉伸强度、蠕变性、耐磨性能、化学稳定性较好 物化性能 hdpe的高结晶度导致了它的高密度,抗张力强度,高温扭曲温度,粘性以及化 学稳定性。 hdpe比pe-ld有更强的抗渗透性。hdpe的抗冲击强度较低。ph-hd的特性 主要由密度和分子量分布所控制。适用于注塑模的hdpe分子量分布很窄。对 于密度为0.91~0.925g/cm3,我们称之为第一类型hdpe;对于密度为0.926~ 0.94g/cm3,称之为第二类型hdpe;对于密度为0.94~0.965g/cm3,称之为第三 类型hdpe。 该材料的流动特性很好,mfr为0.1到28之间。分子量越高,ldpe的流动特 性越差,但是有更好的

竹纤维-聚丙烯复合材料板材的成型工艺研究及优化

以竹纤维作为增强材料,聚丙烯纤维作为基体材料,通过正交设计不同模压成型工艺,在平板硫化机上压制出了竹纤维-聚丙烯复合材料板材。通过对竹纤维-聚丙烯复合材料的力学性能测试及对比分析,得出结论:模压温度对复合材料性能的影响较大,而模压保温时间的影响较小;在180℃、40min时制得的竹纤维-聚丙烯复合材料具有良好的断裂强度;在170℃、40min时制得的复合材料具有良好的顶破强度。

(整理)分类垃圾桶底座热流道注射成型工艺及模具设计毕业

................. ................. 分类垃圾桶底座热流道注射成型工艺 及模具设计 作者姓名:吴杰 专业名称:机械工程及自动化 指导教师:王二讲师 ................. ................. 摘要 本毕业设计论文详细记录了分类垃圾桶底座热流道模具的设计全过 程。 本文主要内容包括:垃圾桶的改进方案、制品的选材、制品的工艺分 析、注射机的选择及校核、热流道浇注系统的设计、脱模机构的设计、成 型零件和结构零件的设计以及相关尺寸的计算校核、排气系统及温控系统 的设计、模具材料的选择等注射模设计中的关键问题。其中热流道浇注系 统的设计是本次毕业设计的重点。 此外,本文中还包括一篇文献综述。 关键词:垃圾桶底座热流道注射机注射模具 ................. ................. abstra

CJX2-3201交流线圈电压220V

cjx2交流接触器(以下简称接触器),主要用于交流50hz(或60hz), 电压至690v,电流至95a的电路中,供远距离接通和分断电路、频 繁地起动和控制交流电动机之用,并可与适当的热继电器组成电磁起 动器以保护可能发生操作过负荷的电路。符合标准:gb14048.4、iec 60947-4-1。0577保2788顺2628 cjx2-3201交流接触器正常工作条件和安装条件 1,周围空气温度为:-5℃~40℃,24小时内其平均值不超过35℃。 2,海拔高度:不超过2000m。 3,大气条件:高温度40℃时,空气的相对湿度不超过50%;在较低 温度下可以允许有较高的相对湿度,例如20℃时达90%。对由于温度 变化偶尔产生的凝露应采取特殊的措施。 4,污染等级:3级。 5,安装类别:ⅲ类。 6,安装条件:安装面与垂直面倾斜度不大于±5°。 7

SMC模压成型工艺过程

smc模压成型工艺过程 smc模压成型工艺过程,主要有以下几个工序 1.压制前准备 (1)smc的质量检查 smc片材的质量对成型工艺过程及制品质量有很大的影响。因此,压制前必 须了解料的质量,如树脂糊配方、树脂糊的增稠曲线、玻纤含量、玻纤浸润剂类 型、单重、薄膜剥离性,硬度及质量均匀性等。 (2)剪裁 按制品的结构形状,加料位置,流程决定片材剪裁的形状与尺寸,制作样板 裁料。剪裁的形状多为方形或圆形,尺寸多按制品表面投影面积的40%-80%。为 防止外界杂质的污染,上下薄膜在装料前才揭去。 (3)设备的准备 ①熟悉压机的各项操作参数,尤其要调整好工作压力和压机运行速度及台面 平行度等。 ②模具安装一定要水平,并确保安装位置在压机台面的中心,压制前要先彻 底清理模具,并涂脱模剂。加料前要用干净纱布将脱模剂擦均,以免影响制品外 观质量。对于新模具,用前必须去油。 2、加料

带螺纹塑件注射模设计及成型工艺

分析螺纹塑件的结构特点、工艺要求,介绍了基于拼合结构模外卸除螺纹型环的注射模结构以及工作过程,并且对abs的注射成型工艺进行了分析。

大规格O形橡胶圈成型工艺研究

介绍了用小平板梳化机模压大规格o形圈的生产过程,在不具备大平板及大型加工设备条件下,通过设计加工“变形”模具,在小平板上生产出大规格、高精度o形橡胶密封圈。

材料成型工艺论文

等静压成型 摘要:介绍了等静压成型工艺的工艺原理、工艺特点、发展概况和前景,研究了研究了等静 压成形过程中各种质量缺陷产生的原因和危害性,并提出了相应的 预防措施,以提高产品的生产效率和产品质量。 关键词:等静压原理特点工艺缺陷预防措施 1.简要介绍 (1)等静压成型 等静压成型是将待压试样置于高压容器中,利用液体介质不可压缩的性质和 均匀传递压力的性质从各个方向对试样进行均匀加压,当液体介质通过压力泵注 入压力容器时,根据流体力学原理,其压强大小不变且均匀地传递到各个方向。 此时高压容器中的粉料在各个方向上受到的压力是均匀的和大小一致的。通过上 述方法使瘠性粉料成型致密坯体的方法称为等静压法。 起 (2)静压成型的过程 等静压成型的过程包括1.初期成型压力较小时,粉体颗粒迁移和重堆积阶 段。2.中期压力提高,粉体局部流动和碎化阶段。3.后期压力最大时,粉体体积

航空发动机用复合材料支架成型工艺探索

针对航空发动机的特殊使用要求,通过树脂体系选择、增强体编织设计与制造、模具设计与制造、零件试验件的制造及性能试验等工作,对航空发动机用复合材料支架的制造工艺进行探索,为进一步推广复合材料在我国航空发动机上的应用进行技术储备。

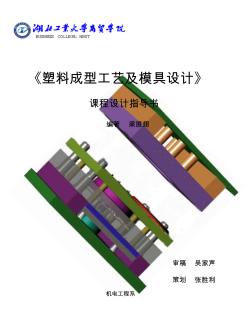

塑料成型工艺及模具设计(参考论文)

《塑料成型工艺及模具设计》 课程设计指导书 编著梁展翅 审稿吴家声 策划张胜利 机电工程系 湖北工业大学商贸学院 ii 2009-09 《塑料成型工艺及模具设计》课程设计指导书 iii 目录 第1章课程设计指导.............................................................................................................................1 1.1课程设计目的...........................................................................................................................1 1.2课程设计内

聚丙烯电流线圈架成型工艺与注射模设计相关

文辑推荐

知识推荐

百科推荐

职位:岩土监测技术岗

擅长专业:土建 安装 装饰 市政 园林