蜡模造价信息

蜡模常见问题

-

主要用于精密铸造业中的蜡模产品的表面清洗处理:由活性因子作用于蜡模表面,使吸附于蜡模表面而影响挂浆的脱模剂等油膜层溶解并清除。

-

石蜡脱模剂一般价格在25到45左右 石蜡是从石油、页岩油或其他沥青矿物油的某些馏出物中提取出来的一种烃类混合物,主要成分是固体烷烃,无臭无味,为白色或淡黄色半透明固体。石蜡是非晶体,但具有明显的晶体结...

-

石蜡脱模剂一般价格在25到45左右石蜡是从石油、页岩油或其他沥青矿物油的某些馏出物中提取出来的一种烃类混合物,主要成分是固体烷烃,无臭无味,为白色或淡黄色半透明固体。石蜡是非晶体,但具有明显的晶体结构...

蜡模文献

铸造方法是:先把要做的铸件用蜡料制成模型,并把模型用同种材料焊接到浇口棒上,制成模组(铸件大时可以单个为一组),在模组表面蘸上耐火涂料(水玻璃或硅溶胶与细砂的混合物),再洒上耐火砂,(沾浆、撒砂要反复数次,使砂层足够厚),待其干燥固化后,给模组加热,把蜡料从浇口处脱出,形成空壳。将空壳焙烧,使之成为坚固的模壳,将金属液体从浇口浇入,冷凝后,就成为金属铸件。

蜡模精铸在我国起源于青铜器时代,已有两千多年的历史。已广泛应用于各个行业,如航空航天、石油化工、兵器船舶、机械制造、家用电器及仪器仪表等。

蜡模精铸有许多优点:能制造形状复杂的铸件,能制造小孔薄壁零件;适用各种金属和合金;制造精度高。

按蜡料和所用制壳材料的不同,蜡模精铸分为:低温蜡---水玻璃(泡花碱)工艺;中温蜡---硅溶胶工艺;复合工艺

低温蜡——水玻璃工艺常用制模设备

从左至右其名称分别是:制膏注蜡一体机、气动注蜡机搅注一体注蜡机、液压注蜡机。

搅蜡机 化蜡桶

中温蜡——硅溶胶工艺所用制模设备

2100433B

熔模铸造生产中的制模是重要的工序,是获得优质铸件的首要条件。然而,由于忽视该工序,使不合格的蜡模流入制壳工序,甚至浇注工序;从而造成了无法修复的废品。即使不流入下道工序,也浪费了人工和生产时间;因此,解决蜡模表面缺陷是熔模铸造工作者的主要工作之一。

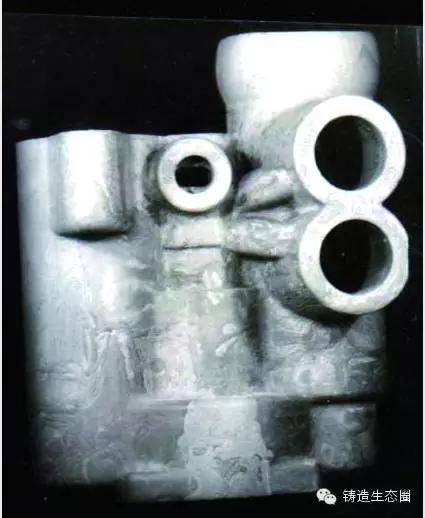

一般情况下,蜡模的表面缺陷主要有流纹(见图1)、表面粗糙(见图2)和飞翅(见图3)三种。

图1

图2

图3

一、流纹

蜡模的局部表面有不规则的流纹。

1.产生原因

(1)型腔中分型剂的用量过多,或涂抹不均匀造成局部堆积 生产中为了不使蜡模粘附在压型型腔的表面,以及便于起模,常在压制蜡模前在压型型腔的表面刷涂一层脱模剂或称分型剂。在生产具体操作中,如果分型剂的用量过多,或涂抹不均匀造成局部堆积原因,均会造成蜡模产生流纹。

(2)分型剂选用不当,或过期变质 对于石蜡硬脂酸蜡模,一般选用100%的变压器油,或100%松节油。两者相比变压器油更容易采购,生产中采用变压器油;当分型剂选用不当或分型剂变质,易使蜡模产生流纹。

(3)注射压力小,注射速度低 注射压力是制模工艺的主要参数之一,压制蜡模时,由于注射的压力小,注射的速度低,降低了蜡料的流动性和充填能力,使蜡料不易快速充填压型的型腔;因而造成蜡模产生流纹。

(4)压型的温度低 压型温度是制模工艺的主要参数之一,压制蜡模时,由于压型的温度低,降低了蜡料的流动性和充填能力,使蜡料不易快速充填压型的型腔;因而造成蜡模产生流纹。

2.防止措施

(1)压制蜡模前,先清理干净型腔表面的残留物和赃物后,再用毛刷或纱布在型腔的表面和分型面刷涂适量的、薄薄的、均匀的一层分型剂,防止型腔表面或分型面局部产生分型剂堆积。

(2)选用适用于石蜡硬脂酸蜡料的分型剂,一般选用100%的变压器油;进厂按照相关的标准进行检验,并确保其质量;严格控制不合格的变压器油不能进厂。加强库存变压器油的管理,发现变质的分型剂不能用于生产。

(3)为了压制表面质量好、尺寸精度高的蜡模,必须严格控制注射压力。注射压力与模料性能、注蜡温度以及蜡模结构等因素有关。当选用气动压蜡机注射蜡模时,对于石蜡硬脂酸蜡料,由于其粘度低、流动性好,而常用注射压力以0.2~0.6MPa为宜。

(4)压型的温度直接影响到蜡模的表面质量。在选用注射压力为0.2~0.6 MPa时,选择压型的温度是否合适,直接影响到蜡模的质量;对于石蜡硬脂酸蜡料常用压型温度以18~25℃为宜。

二、表面粗糙

1.产生原因

(1)蜡料搅拌不充分,蜡料的各种成分混溶不均匀;或注射蜡料温度不均匀。

生产中,配制石蜡硬脂酸糊状蜡膏分为四部:化蜡、刨制蜡片、搅拌蜡膏、回性。当加入的蜡片过大,或搅拌的时间过短,使石蜡和硬脂酸的成分混合很不均匀;造成蜡模表面粗糙。

生产中,当选用注射压力为0.2~0.6MPa时,注射蜡温,尤其是蜡温不均匀时,直接影响到蜡模的表面粗糙度。

(2)压制蜡模前,压型的型腔没有清理干净,有残留的冷却水或赃物;造成压制的蜡模表面粗糙。

(3)压制蜡模时,由于蜡料的温度低,或压型的温度低,降低了蜡料的流动性和充填能力,使蜡料不易快速充填压型的型腔;因而造成蜡模表面粗糙。

(4)压制蜡模时,由于注射的压力小,注射的速度低,或注射中断,注蜡枪嘴小,以及注蜡孔小等原因,都降低了蜡料的流动性和充填能力,使蜡料不易快速充填压型的型腔,因而造成蜡模产生表面粗糙。

(5)压型型腔表面粗糙。压型型腔设计时,要求表面的粗糙度较高,不能满足制模表面粗糙度的要求,或制造压型型腔时,没有达到图样对粗糙度的要求,造成蜡模表面粗糙。

2.防止措施

(1)配制石蜡硬脂酸蜡膏时,一般选用在水浴化蜡缸中化蜡,化蜡的温度控制在90℃为宜。一般选用卧式蜡片机刨制蜡片,蜡片的厚度≤10mm为宜。在搅蜡机中搅拌成蜡膏,一般选用蜡液温度为65~85℃,保温缸的水温48~52℃,蜡液重:蜡片重=1:1~2,在恒温箱中进行回性处理,温度48~52℃,保温时间≥0.5h。

当选用注射压力为0.2~0.6 MPa时,注射蜡温控制在48~52℃,而且蜡温必须均匀。

控制各种成分的加入顺序和融化温度,并充分搅拌。

(2)压制蜡模前,清理干净压型的型腔,擦掉型腔中的赃物,擦净型腔中的冷却水。

(3)制模时,严格控制蜡料温度在48~52℃,压型温度为18~25℃为宜;从而保证蜡料良好充填性,提高蜡模表面质量。

(4)适当的提供注射压力,应保持在0.2~0.6 MPa,同时要陆续注射蜡料,不能中断。必要时,加大注蜡枪嘴的直径,或注蜡孔的直径,使蜡料充分、顺利地充满型腔。

(5)修改压型型腔设计,或修整型腔,降低其表面粗糙度,满足蜡模表面质量要求。

三、飞翅

1.产生原因

(1)制模时,注射的蜡料温度过高,压力过大。

注射蜡料的温度过高,提高了蜡料的流动性和充填能力。如果压力过大,会进一步促使蜡料渗透压型的分型面,从而形成飞翅。

(2)制模时,压型的分型面上有赃物,或没有锁紧压型;很容易使蜡料渗入压型的分型面,在蜡模上产生毛翅。

(3)压型设计不当,或制造质量较差,分型面不平,表面粗糙度高,有间隙,不能满足蜡模表面质量要求,易使蜡模表面产生毛翅。

(4)压型的使用时间过长,分型面局部磨损,留有间隙;制模时,易在蜡模表面产生毛翅。

(5)选材不当,刚度差,或压型的锁紧定位不当,造成压型留有间隙,制模时易在蜡模表面产生毛翅。

2.防止措施

(1)制模时,应严格控制蜡料温度在48~52℃,注射压力为0.2~0.6MPa。

(2)制模合型前,仔细检查分型面,并清理干净;同时要锁紧压型。

(3)降低压型分型面粗糙度,同时提高压型分型面的制造质量,保证分型面的平面度和粗糙度,使其满足图样要求。

(4)制定合理的压型使用寿命,加强使用前检验,发现问题及时修复,确保压型处于合格状态。

(5)改进压型设计并合理选材,增加压型的刚度,必要时调整锁紧定位的位置;确保压型质量。

结语

(1)提高压型设计质量,并提高压型的制造质量,从源头上解决压型的质量问题,使其满足蜡模表面的质量要求。

(2)充分做好制模前的各项准备工作,如检查压型是否符合工艺要求,清理压型的型腔和分型面,使其净洁,不残留赃物和水分等。

(3)制模时,严格执行工艺和操作规程;确保各项工艺参数在工艺规定的范围内。

(4)制蜡模后要严格检验,做到不合格的蜡模不能进入蜡模库。

蜡模精密铸造基本简介

铸造方法是:先把要做的铸件用蜡料制成模型,并把模型用同种材料焊接到浇口棒上,制成模组(铸件大时可以单个为一组),在模组表面蘸上耐火涂料(水玻璃或硅溶胶与细砂的混合物),再洒上耐火砂,(沾浆、撒砂要反复数次,使砂层足够厚),待其干燥固化后,给模组加热,把蜡料从浇口处脱出,形成空壳。将空壳焙烧,使之成为坚固的模壳,将金属液体从浇口浇入,冷凝后,就成为金属铸件。

蜡模精铸在我国起源于青铜器时代,已有两千多年的历史。现在已广泛应用于各个行业,如航空航天、石油化工、兵器船舶、机械制造、家用电器及仪器仪表等。

蜡模精铸有许多优点:能制造形状复杂的铸件,能制造小孔薄壁零件;适用各种金属和合金;制造精度高。

按蜡料和所用制壳材料的不同,蜡模精铸分为:低温蜡---水玻璃(泡花碱)工艺;中温蜡---硅溶胶工艺;复合工艺

低温蜡--水玻璃工艺常用制模设备

从左至右其名称分别是:制膏注蜡一体机、气动注蜡机搅注一体注蜡机、液压注蜡机。

搅蜡机 化蜡桶

中温蜡--硅溶胶工艺所用制模设备

- 相关百科

- 相关知识

- 相关专栏

- 应用模糊数学理论对公路工程建设项目方案的综合评价

- 支持并行工程和智能CAPP的制造资源建模技术

- 有限元法在软土浅埋隧道施工过程的动态模拟中的应用

- 新型基于热力学法的水泵效率数学模型及应用

- 影响铁路电力迁改总承包工程因素的模糊综合评价

- 引入PPP模式的高标准农田建设及财政支持体系创新

- 应用型人才培养模式下高校机电工程综合实践改革探索

- 中国房地产投资信托基金(REITs)发展模式探索

- 基于闭环反馈优化的IDC基础设施造价评估模型

- 招投标书—转轮除湿机方案概述技术标商务标标书模板

- 引绰济辽工程远距离输水隧洞TBM施工三维数值模拟

- 环境设计专业卓越工程师培养模式探析

- 永久性混凝土模板—快易收口网应用与施工技术

- 基于局部二进制模式的带钢表面缺陷初级检测方法

- 圆筒仓方筒仓液压滑模施工中倾斜与扭转的特征及对策

- 云计算模型在船体复杂结构件装配和三维建模中的应用