基于神经网络的电阻点焊工艺参数优化

本文提出了一种利用神经网络优化点焊机的参数方法。以实验数据为样本,通过神经网络建立焊接工艺参数与焊接质量的之间的复杂模型,利用神经网络对工艺参数进行优化。充分发挥神经网络的非线性映射能力。仿真显示了该方法的优越性和有效性。

基于蚁群神经网络的电阻点焊工艺参数优化

提出了一种神经网络与蚁群算法相结合的08al钢板电阻点焊工艺参数优化方法。以试验数据为样本,通过神经网络建立焊接工艺参数与焊接性能关系之间的复杂模型,利用蚁群算法对焊接工艺参数进行优化,充分发挥神经网络的非线性映射能力和蚁群算法全局寻优能力。仿真试验显示了方法的有效性和优越性。

编辑推荐下载

汽车用钢板电阻点焊工艺参数优化选择方法

汽车用钢板电阻点焊工艺参数优化选择方法 optimalspotweldingparametersselection forautomobilesteelplate 蔡洪能,王雅生,张占伟,杨宏伟 (西安交通大学材料科学与工程学院,西安710049) caihong2neng,wangya2sheng, zhangzhan2wei,yanghong2wei(schoolofmaterials scienceandengineering,xi’anjiaotonguniversity,xi’an710049,china) 摘要:针对电阻点焊过程非线性、多变量耦合和存在随机不确定因素的特点,提出了用正交实验法优选汽车用钢板电阻 点焊工艺参数,用较少的实验次数得到尽可能多的实验结果。通过分析各因素对电阻

钉头管电阻点焊工艺研究

钉头管是一种通过在光管上焊接钉头来达到增加换热面积的传热元件,是石油化工企业管式加热炉中的重要组件。本文通过金相显微镜和扫面电镜对钉头管的电阻点焊工艺进行研究,测量了不同焊接电压(电流)下焊接接头接触面积,对各参数的焊接接头进行显微组织分析,并对最佳参数的焊接接头进行断口分析。结果表明,在焊接电压为4.64v,通电时间为0.44s时,焊接接头的接触面积最大(达106.18mm2,占整个焊接接头的93.9%)且未形成焊瘤,接头的显微组织最为均匀,断口为韧窝断口。

蚁群神经网络的电阻点焊工艺参数优化热门文档

镀锌钢板电阻点焊的工艺参数优化

在单因素轮换法的基础上,采用正交试验设计方法,研究了电阻点焊dx51d+z冷轧热镀锌钢板时,焊接电流、预压时间、电极压力、焊接时间、维持时间的优化匹配对焊点质量的影响权重。通过对焊点拉伸和剥离试验分析表明,5个焊接工艺参数对焊点质量影响最大的是点焊电流,其次分别是电极压力、点焊时间、预压时间,而维持时间是相对最弱的影响因子。合理的焊接工艺参数为:点焊电流11180a、预压时间40周、电极压力0.25mpa、点焊时间17周及维持时间9周,此时能够获得外观成形良好、强度较高的焊点。

非等厚异种钢电阻点焊焊点成形及神经网络预测

利用交流电阻点焊机在大量工艺试验的基础上,采用人工神经网络的方法,针对非等厚异种钢的双脉冲点焊构造了一种点焊焊点成形预测模型。该模型输入层由焊接电流、电极压力、通电时间和脉冲间隔组成,隐层为三节点双隐层,输出层包括熔核直径、熔核偏移量。通过试验,研究了输入层各焊接规范参数对焊点成形的影响,与神经网络预测结果对比表明,该模型预测结果与试验结果有较好的一致性,建立的模型较为可靠。

连续顺序电阻点焊分流率的反向传播神经网络预测

建立以材料电阻率、板厚、焊点间距为输入空间,分流率为输出空间的连续顺序电阻点焊分流率的3层误差反向传播(backpropagation,bp)神经网络预测模型。依据电阻点焊恒流控制的特点和点焊过程的电阻变化规律建立分流率的理论计算模型,由该模型所得数据作为样本对网络进行训练和检验。对2.0mm厚度的20钢及1.5mm、1.0mm厚度的10钢等厚度点焊的分流进行预测,预测相对误差最大值分别为2.83%、1.77%和3.67%。验证试验结果表明,应用建立的神经网络的预测结果进行分流补偿后,在焊点间距为30mm和50mm时,第2~5焊点熔核直径相对第1点的平均误差,1.0mm厚度的10钢分别约为2.86%和3.99%,2.0mm厚度的20钢分别约为2.46%和3.58%。证明采用建立的bp神经网络分流预测模型,对10钢和20钢恒流控制连续顺序点焊时的分流进行预测是可行的。

钢筋焊接网电阻点焊工艺的研究

介绍了钢筋网的自动化生产工艺及其设备构成,研究了电阻点焊工艺参数对冷轧带肋钢筋网焊接质量的影响。结果表明:当焊接电流越强,电极压力越大,焊接通电时间越长时,钢筋网焊点虚焊率越低,压入深度越大。焊接电流对压入深度的影响明显大于电极压力和焊接通电时间。

基于变论域电阻点焊模糊神经网络控制方法

为提高电阻点焊的控制精度和焊接质量,根据电阻点焊过程的特点和要求,通过集成变论域、人工神经网络和模糊控制技术,提出了基于变论域电阻点焊模糊人工神经网络控制方案,开发了四层模糊神经网络结构,分析了计算过程,推导了四层模糊神经网络各层的计算方法和计算公式,研究了输入输出变论域伸缩因子的确定方法,定义了输入变量的7个模糊子集和输出变量的13个模糊子集,确定了49条模糊控制规则,研究开发了一种电阻点焊变论域模糊人工神经网络控制器,结合实际产品的设计开发进行了试验研究与分析,证明了变论域电阻点焊模糊神经网络控制方法的优越性.

蚁群神经网络的电阻点焊工艺参数优化精华文档

2mm厚1000 MPa级双相钢板电阻点焊工艺参数的优化

对2mm厚国产汽车用1000mpa级双相钢板进行了不同工艺条件的电阻点焊,对各点焊接头显微组织、力学性能以及断口形貌等进行了分析,在此基础上优化了工艺参数。结果表明:在试验条件下,最佳点焊工艺参数为焊接电流12ka,焊接时间12周波(0.24s),焊接压力3.5kn;此条件下焊接接头的断裂方式以韧性断裂为主。

基于Matlab神经网络工具箱的电弧焊工艺参数优化

采用神经网络技术将电弧焊工艺参数与焊缝高和熔深之间复杂的非线性关系转化为一个线性优化问题,解决了电弧焊工艺参数与焊缝高和熔深之间定量关系难以表达的问题。采用matlab神经网络工具箱的图形用户界面gu(igraphicaluserinterfaces)能够方便的创建bp网络,然后用实验数据对bp网络进行训练,训练好的bp网络就可用于电弧焊工艺参数优化。

铝合金电阻点焊和缝焊工艺

中华人民共和国航空工业部部标准 hb/z77-84 铝合金电阻点焊和缝焊工艺 1总则 1.1本标准适用于lf2、lf3、lf6、lf21、ly12、ly16、lc4、lc9变形铝合金电阻点焊及 lf2、lf3、lf6、lf21变形铝合金电阻缝焊工艺。 1.2焊工应有焊接航空产品的焊接操作证书。 2设备 2.1焊机:点焊机、缝焊机。 2.1.1焊接铝合金一般选用直流脉冲式、电容储能式、次级整流式等类型的焊机,缝焊 机建议选用步进式的。 2.1.2焊机最好具有三种加压方式:不变的压力、附加锻压力、附加予压和锻压力。 2.1.3焊机电极臂应有足够的刚性,当施加最大额定压力时,臂长不大于500㎜,弹性挠 度应不超过1.5㎜,臂长不大于1200㎜,挠度应不超过2㎜。 2.1.4焊机在规定气压范围和额定焊接速度下

电阻点焊熔核尺寸的RBF网络模型

以接头质量在线监控为目的,对电阻点焊电极电压和焊接电流等信号进行了时域特征分析,研究了电压、电流信号的周波幅值、峰值、有效值以及接头等效电阻、加热功率的估计方法.利用周波参数时间序列构造rbf神经网络输入向量,进行了点焊接头熔核尺寸预测.结果表明,采用归一化处理后的电流和电压有效值周波序列联合构造输入向量,经样本训练能有效地预测接头熔核尺寸,熔核直径平均验证误差为5.50%,熔核高度的平均验证误差为3.83%,比单独采用动态电阻、加热功率等参数具有更好的精度.

CO焊接工艺参数优化的人工神经网络设计

CO焊接工艺参数优化的人工神经网络设计

蚁群神经网络的电阻点焊工艺参数优化最新文档

镀锌钢板点焊工艺参数的优化

镀锌钢板点焊工艺参数的优化

电阻点焊网络控制器设计

介绍了电阻点焊网络控制器的控制原理,分析了控制器的硬件结构和软件设计,阐述了控制器网络通信的功能及实现。试验结果表明:基于can总线的电阻点焊网络控制器具有控制精度高、工作稳定可靠性高、通信速度快、可扩展性强等特点,其能够应用于焊接单元制造信息网络智能集成。

基于RBF网络电阻点焊最佳点焊电流研究

利用rbf网络对电阻的动态参数进行融合处理,建立了以电阻点焊参数为输入空间、点焊电流为输出空间的电阻点焊质量智能监测模型,将由多参数控制的复杂点焊过程优化为仅由点焊电流控制的过程。实验结果表明:通过该模型设置的最佳点焊电流可以达到使点焊质量最佳化,并且与实际点焊电流相比具有较好的逼近性,具有较高的计算精度。

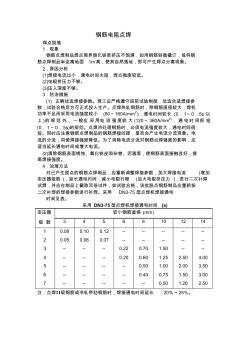

钢筋电阻点焊

钢筋电阻点焊 焊点脱落 1.现象 钢筋点焊制品焊点周界熔化铁浆挤压不饱满,如用钢筋轻微撬订,或将钢 筋点焊制品举至离地面1m高,使其自然落地,即可产生焊点分离现象。 2.原因分析 (1)焊接电流过小,通电时间太短,焊点强度较低。 (2)电极挤压力不够。 (3)压入深度不够。 3.防治措施 (1)正确优选焊接参数。焊工应严格遵守班前试验制度,优选合适焊接参 数,试验合格后方可正式投入生产。点焊热轧钢筋时,除钢筋直径较大,焊机 功率不足而采用电流强度较小(80~160a/mm2),通电时间较长(0.1~0.5s以 上)的规范外,一般应采用电流强度较大(120~360a/mm2),通电时间很短 (0.1~0.5s)的规范。点焊冷处理钢筋时,必须电流强度较大,通电时间很 短。同时应注意钢筋点焊制品的钢筋焊接间距,是否会产生

电阻点焊镀锌钢板工艺参数电极失效熔核直径论文

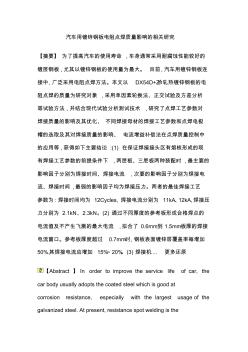

汽车用镀锌钢板电阻点焊质量影响的相关研究 【摘要】为了提高汽车的使用寿命,车身通常采用耐腐蚀性能较好的 镀层钢板,尤其以镀锌钢板的使用量为最大。目前,汽车用镀锌钢板连 接中,广泛采用电阻点焊方法。本文以dx54d+z冷轧热镀锌钢板的电 阻点焊的质量为研究对象,采用单因素轮换法、正交试验及方差分析 等试验方法,并结合现代试验分析测试技术,研究了点焊工艺参数对 焊接质量的影响及其优化、不同焊接母材的焊接工艺参数和点焊电极 帽的选取及其对焊接质量的影响、电流增益补偿法在点焊质量控制中 的应用等,获得如下主要结论:(1)在保证焊接接头区有熔核形成的现 有焊接工艺参数的前提条件下,两层板、三层板两种装配时,最主要的 影响因子分别为焊接时间、焊接电流,次要的影响因子分别为焊接电 流、焊接时间,最弱的影响因子均为焊接压力。两者的最佳焊接工艺 参数为:焊接时间均为

超小滤网组件电阻点焊工艺

针对在直径40-0.1mm,高度1.4mm,焊点宽度0.5mm的高精度超小滤网组件点焊加工过程中,2层厚度0.2mm不锈钢支撑环与滤网间出现的飞溅、压痕过深、局部烧穿、边缘压溃、开裂,尺寸超差、滤网断丝等工艺问题,通过采取优化工艺流程、创新设计点焊电极、改进电极材料、匹配焊接工艺参数等措施,经过多次试验性加工,已成功加工出实际产品。

第五章电阻点焊

第五章电阻点焊 5.1概述 点焊是电阻焊的一种,是将被焊工件压紧于两电极之间,并通过电流利用电流流经工件 接触面及邻近区域产生的电阻热将其加热到熔化或塑性状态,使之形成金属结合的一种方 法,如图5.1所示。 点焊是一种高速、经济的连接方法。它适用于制造接头不要求气密,厚度小于3mm,冲压、 轧制的薄板搭接构件,广泛用于汽车、摩托车、航空航天、家具等行业产品的生产。 图5.1点焊示意图 5.2点焊的基本原理 5.2.1点焊过程(焊接循环) 图5.2为点焊的基本焊接循环,图5.33为点焊焊接过程示表图。点焊过程由四个基本阶 段组成。 图5.2点焊的基本焊接循环图5.3点焊焊接过程示意图 (1)预压阶段—将待焊的两个焊件搭接起来,置于上、下铜电极之间,然后施加一定的 电极压力,将两个焊件压紧。 (2)焊接时间—焊接电流通过工件,由

(材料加工工程专业论文)镀锌钢板点焊工艺参数的优化

(材料加工工程专业论文)镀锌钢板点焊工艺参数的优化

用神经网络和遗传算法优化电镀锌镍磷工艺参数

提出了一种神经网络与遗传算法相结合的电镀锌镍磷合金工艺参数优化方法。以试验数据为样本,通过神经网络建立电镀工艺参数与电镀性能关系之间的复杂模型,利用遗传算法对电镀工艺参数进行优化,可充分发挥神经网络的非线性映射能力和遗传算法的全局寻优能力。试验显示了方法的有效性和优越性。

基于遗传神经网络的岩土参数优化反分析

由于地下工程岩土力学参数的复杂性,在实际工程设计和施工中,要想得到比较准确的岩土力学参数是比较困难的,而岩土参数对地下工程的设计和施工的成败具有很重要的意义。本文利用遗传神经网络优化算法结合数值模拟试验对地下工程岩土力学参数进行优化反分析,并取得了良好的效果。

蚁群神经网络的电阻点焊工艺参数优化相关

文辑推荐

知识推荐

百科推荐

职位:化工安全评价师

擅长专业:土建 安装 装饰 市政 园林