有机添加剂对铝管表面硅烷涂层耐蚀性的影响

讨论了乌洛托品、植酸和吐温–80等3种有机添加剂在缓蚀液中对铝管表面硅烷涂层耐蚀性的影响。通过失重、析氢、盐雾试验和电化学阻抗(EIS)检测了铝管的耐蚀性。结果发现,有机添加剂的加入,使铝管的耐腐蚀性能大幅度提高,尤以乌洛托品为佳。在以乌洛托品为添加剂的缓蚀液里,铝管表面复合膜层均匀致密,中性盐雾试验达到420h。初步探讨了缓蚀膜的成膜机理。

铝管表面硅烷有机缓蚀剂复合钝化研究

用浸渍法在50℃制备了硅烷有机缓蚀剂复合膜,并添加尿素对钝化膜耐蚀性进行改善。采用析氢实验、盐雾试验和电化学测试对铝管表面两种复合膜耐蚀性能进行对比。盐雾试验结果表明,复合膜具有较好的耐蚀性,添加少量尿素后的复合膜耐蚀性显著提高。tafel极化曲线和交流阻抗测试结果表明,与空白相比,复合膜自腐蚀电流降低了两个数量级,阻抗值提高了近5倍。添加尿素后,复合膜自腐蚀电流降低三个数量级,阻抗值提高了7倍。sem图显示添加尿素的复合膜较均匀致密,能谱图显示膜层主要由al,c,o,si,p和少量n组成,并初步探讨了耐蚀性机理。

铝管表面有机硅烷及其掺杂钝化研究

采用单一烯烃烷氧基硅烷、硅烷掺杂长链有机酸酯分别对铝管表面进行钝化,得到硅烷膜和杂化膜。硫酸铜点滴实验、析氢实验和盐雾试验对其耐蚀性测定表明,杂化膜的耐蚀性优于硅烷膜和常规铬酸盐钝化膜。电化学tafel极化曲线测定显示,钝化膜的存在使铝的自腐蚀电流密度显著降低,有效降低了铝的腐蚀速率。金相显微镜和原子力显微镜(afm)扫描发现,杂化膜由大量无定形的固体颗粒不均匀沉积而成,表面显得致密均匀。经检测,硅烷掺杂钝化液中不含重金属和氟化物,满足欧盟rohs指令要求,安全环保,该配方和工艺具有良好的工业应用前景。

编辑推荐下载

混合硅烷协同长链酯类缓蚀剂对铝管表面耐蚀性的研究

采用浸渍法在铝管表面成功地制备了混合硅烷协同长链酯类缓蚀剂复合膜,通过点滴、析氢、碱浸失重、盐雾和电化学等实验手段检测了其耐蚀性。结果表明:与单一的混合硅烷膜相比,双-[3-(三乙氧基)硅丙基]四硫化物(db619)和乙烯基三(β-甲氧基乙氧基)硅烷(db172)协同长链酯类缓蚀剂a制备的复合膜,其耐酸、耐碱的能力均大幅提升;中性盐雾实验结果表明其耐蚀性提高了2倍;tafel曲线表明其自腐蚀电流密度下降了一个数量级。同时对混合硅烷协同缓蚀剂复合膜的形成机理作了初步分析。

纳米SiO_2协同稀土铈对铝管表面硅烷膜的耐蚀性研究

首先在铝管表面组装一层双-[3-(三乙氧基)硅丙基]四硫化物(btespt)硅烷薄膜,然后将其浸入含有纳米sio2的稀土铈转化液中沉积制得sio2改性硅烷稀土复合膜。通过点滴、失重、盐雾实验和电化学手段对改性复合膜的耐蚀性进行考察。tafel极化曲线测试结果表明其耐蚀性与空白试样相比,自腐蚀电流密度下降了3个数量级;盐雾实验结果也表明其抗蚀能力提高了3倍;sem显示其复合膜层均匀、致密;eds检测分析表明该膜层主要由s,o,si,al和ce等元素组成;初步探讨了复合膜的耐蚀机理。

有机添加剂对铝管表面硅烷涂层耐蚀性的影响热门文档

铝管表面BTESPT硅烷稀土复合膜的制备及耐蚀性的研究

采用浸渍法制备硅烷稀土复合膜,通过先在试样表面组装一层双-[3-(三乙氧基)硅丙基]四硫化物(btespt)硅烷薄膜,再在膜上沉积稀土铈转化膜制得硅烷稀土复合膜。采用电化学、点滴和盐雾实验对铝管表面硅烷稀土复合膜的耐蚀性进行考察。tafel极化曲线和交流阻抗(eis)测试结果均表明:其耐蚀性与空白试样相比,自腐蚀电流和阻抗分别提高了2个数量级和3倍;盐雾实验结果也表明:其抗蚀能力提高了3倍;sem显示:其复合膜层均匀、致密;eds检测分析表明:复合膜主要由s,o,si,al和ce等元素组成;并初步探讨了复合膜的成膜机理。

表面活性剂与硅烷对铝管表面的协同改性研究

在60℃时通过浸渍法制备表面活性剂(saa)与硅烷复合膜。通过电化学手段和盐雾实验分别研究了十二烷基苯磺酸钠(sdbs)和十二烷基磺酸钠两种saa与硅烷缓蚀溶液处理铝管表面所形成的复合膜的耐蚀性。线性电位扫描、tafel极化曲线和交流阻抗(eis)的结果均表明其耐蚀性与未加入saa的空白样相比,极化电阻和阻抗值分别提高了1倍;盐雾实验结果也表明其抗蚀能力提高了1倍;%100%95;sem显示其复合膜层均匀致密。初步探讨了成膜机理。

铝管表面混合硅烷稀土耐蚀复合膜的制备

采用浸渍法制备了混合硅烷和稀土铈复合膜。在铝管试样表面组装一层双-[3-(三乙氧基)硅丙基]四硫化物(btespt)和乙烯基三甲氧基硅烷(vs)的混合硅烷薄膜,然后在膜上沉积稀土铈转化膜,制得硅烷稀土复合膜。通过点滴、盐雾、亲水角和tafel极化曲线实验研究了复合膜层的耐蚀性。结果表明:与空白试样相比,亲水角角度明显增大;复合膜层的自腐蚀电流密度降低了2个数量级,抗蚀能力提高了3倍,其耐蚀性能比铬酸盐转化膜的还要好。扫描电子显微镜(sem)显示:其复合膜层均匀、致密;eds分析表明:复合膜主要由s,o,si,al和ce等元素组成,并初步探讨了成膜机理。

镀锌钢板表面有机硅烷钝化膜的耐蚀性研究

通过极化曲线和交流阻抗测试技术,对比研究了镀锌钢板经单一btespt溶液处理、经添加铈盐的btespt溶液处理、先经γ-aps预处理再经添加铈盐的btespt溶液处理所得3种有机硅烷钝化膜的耐蚀性。研究发现:有机硅烷成膜过程中添加一定量的铈盐,可通过其形成的三价和四价氧化物,修复单一硅烷膜存在的缺陷,从而提高防护效果;而经过γ-aps预处理,可通过增加膜的致密性,进一步显著改善材料的耐蚀性。

热镀锌钢板表面硅烷预处理对粉末涂层附着力及耐蚀性的影响

为了取代对环境有污染的磷化和铬酸盐钝化工艺,用硅烷对热镀锌钢板预处理后,再涂敷环氧树脂粉末层(zn/si/ep)。通过划格法研究了涂层与基体的结合力,以盐雾腐蚀试验、极化曲线、交流阻抗技术研究了涂层的耐腐蚀性能。结果表明:zn/si/ep具有良好的附着力,且高于磷化环氧树脂粉末层(zn/p/ep),耐盐雾腐蚀达到500h,腐蚀电流密度为3.379×10-7a/cm2;硅烷处理工艺有望取代磷化工艺。

有机添加剂对铝管表面硅烷涂层耐蚀性的影响精华文档

镀锌钢表面硅烷膜的耐蚀性能研究

采用浸涂技术,在热镀锌(hdg)钢板表面制备3-氨丙基甲基二乙氧基硅烷膜。通过电化学方法研究硅烷膜在3.50%的氯化钠溶液中的耐蚀性能,并用sem研究存在硅烷膜的镀锌钢在腐蚀前后的形貌变化。结果表明,形成硅烷膜的镀锌钢在3.50%的氯化钠溶液中的自腐蚀电流密度下降到2.434×10-8a.cm-2,自腐蚀电位正移。经sem测试表明,硅烷膜在腐蚀前后的形貌几乎不变,耐蚀性能明显优于空白样镀锌钢。

铝管表面硅烷稀土复合膜的制备及性能研究

在60℃时采用浸渍法制备硅烷稀土复合膜,通过先在试样表面自组装一层γ-氨丙基三乙氧基(γ-aps)硅烷薄膜,再在膜上沉积稀土铈转化膜制得硅烷稀土复合膜。采用电化学、失重和盐雾实验对铝管表面硅烷稀土复合膜的耐蚀性进行考察。线性电位扫描、tafel曲线和交流阻抗(eis)的结果均表明其耐蚀性与空白样相比,极化电阻和自腐蚀电流均提高了两个数量级,阻抗阻值提高了2倍;盐雾实验结果也表明其抗蚀能力提高了3倍;sem显示其复合膜层均匀致密,eds检测分析表明复合膜主要由n,o,si,al和ce等元素组成;初步探讨了复合膜的耐蚀机制。

硅烷涂层对混凝土抗渗性能的影响

抗渗性是直接影响混凝土耐久性的重要因素。通过对混凝土表面进行涂层处理能够提高混凝土的抗渗性能。文中主要通过抗渗试验研究了硅烷涂层对混凝土抗渗性能的影响。

硅钢表面激光熔覆高硅涂层对性能的影响

用nd:yag脉冲激光在低硅钢表面制备激光熔覆高硅涂层,研究了激光熔覆高硅涂层样品的组织和磁性能.结果表明,制备出的激光熔覆高硅涂层组织致密、无气孔和裂纹,且与基体有良好的冶金结合.经激光熔覆后硅钢表面存在熔覆区、界面结合区和热影响区.熔覆区的显微组织不均匀,随着与结合界面距离的增加,由柱状晶变为树枝晶,最终过渡到表层的细小树枝晶组织.熔覆层与基体之间的结合界面为平面晶组织,热影响区为马氏体组织.熔覆涂层的显微硬度远高于低硅钢基体,其主要原因是涂层具有较高的si含量,涂层中的α-fe和γ-fe双相组织也导致了硬度的提高.激光熔覆高硅涂层硅钢样品经扩散退火后具有室温铁磁性,si含量的提高使其室温直流破性能优于原始低硅钢.

有机添加剂对AZ31镁合金阳极氧化膜耐蚀性能的影响

在既定的基础电解液和实验参数条件下,研究植酸、聚乙二醇和乙二醇等3种有机添加剂对镁合金阳极氧化膜耐蚀性能的影响。实验过程中分别采用扫描电镜、点滴实验和极化曲线对氧化膜的表面形貌和耐蚀性能进行测试。结果表明:当植酸的质量浓度为15.0g/l或聚乙二醇的质量浓度为0.8g/l时,氧化膜的耐蚀性能有较大提高;而乙二醇的加入不但没有改善镁合金阳极氧化膜的耐蚀性能,反而使其变得更差。

有机添加剂对铝管表面硅烷涂层耐蚀性的影响最新文档

硅烷CVD法在钢基体表面生成硅扩散涂层

采用硅烷(sih4)直接分解的化学气相沉积技术(cvd),在钢基体表面生成硅扩散涂层。x射线衍射(xrd)分析表明硅扩散涂层的主要成分是铁的硅化物fesi。用扫描电子显微镜(sem)对其形貌进行表征,发现涂层颗粒之间相互紧密粘结。金相照片显示,涂层与基体之间没有明显的界面,形成良好的扩散结合。

硅烷浸渍涂层

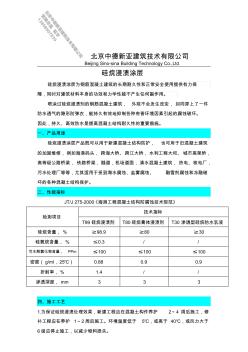

北京中德新亚建筑技术有限公司 beijingsino-sinabuildingtechnologyco.,ltd. 硅烷浸渍涂层 硅烷浸渍涂层为钢筋混凝土建筑的长期耐久性和正常安全使用提供有力保 障,同时对建筑材料本身的功效和力学性能不产生任何副作用。 喷涂过硅烷浸渍剂的钢筋混凝土建筑,外观不会发生改变,如同穿上了一件 防水透气的隐形防弹衣,能持久有效地抑制各种有害环境因素引起的腐蚀破坏。 因此,持久、高效防水是提高混凝土结构耐久性的重要措施。 一、产品用途 硅烷浸渍涂层产品既可以用于新建混凝土结构防护,也可用于旧混凝土建筑 的加固维修,例如海港码头,跨海大桥、跨江大桥,水利工程大坝、城市高架桥, 高等级公路桥梁,铁路桥梁,隧道,机场道面,清水混凝土建筑,热电、核电厂, 污水处理厂等等,尤其适用于受到海水腐蚀、盐雾腐蚀、融雪剂腐蚀和冻融破 坏的各种混凝土结构保护。

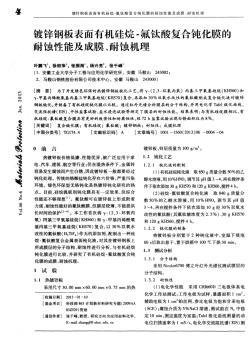

镀锌钢板表面有机硅烷-氟钛酸复合钝化膜的耐蚀性能及成膜机理

镀锌钢板表面有机硅烷-氟钛酸复合钝化膜的耐蚀性能及成膜机理

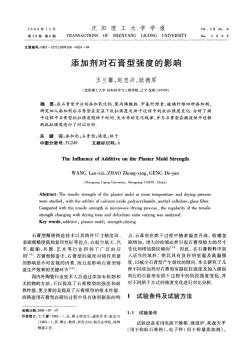

添加剂对石膏型强度的影响

添加剂对石膏型强度的影响

ZrO_2添加剂对镁铬砖抗渣侵蚀性的影响

通过在镁铬砖中加入不同含锆添加剂,得出当zro2加入量为3%可降低镁铬砖的气孔率,并提高其抗炉渣的渗透性,剥落性,而脱硅锆和斜锆石的加入进一步提高了镁铬砖的抗侵蚀性.

蒸发器用铝管表面有机-无机耐蚀杂化膜的制备与表征

通过浸渍法制备了有机-无机耐蚀杂化膜。通过正硅酸乙酯和乙烯基三乙氧基硅烷水解缩合与溶胶凝胶法,成功地在铝管表面沉积得到乙烯基三乙氧基-二氧化硅薄膜。最佳制备条件为:水解温度35℃,水解时间180min,固化温度120℃,固化时间90min。通过点滴、盐雾、碱浸失重和析氢试验,研究了膜层的耐蚀性。结果表明:cuso4点滴时间延长约40倍;耐蚀性明显增强,相同情况下的失重速率减半;析氢时间也延长1倍。

硅烷偶联剂KH570对石英砂的表面改性工艺研究

以石英矿为改性原料,选用硅烷偶联剂kh570为改性剂,分别采用干法工艺和湿法工艺对石英砂粉体进行表面改性。得出干法改性最优条件为:硅烷偶联剂kh570水解配比为kh570、乙醇与水质量比1∶10∶1,改性剂用量1.2%,改性时间80min;湿法改性最优工艺条件为:改性剂用量5.0%,改性温度70℃,改性时间100min。红外光谱和扫描电镜分析表明,硅烷偶联剂kh570包覆在石英砂表面,改性后石英砂分散性得到了很好改善,湿法改性效果优于干法改性。

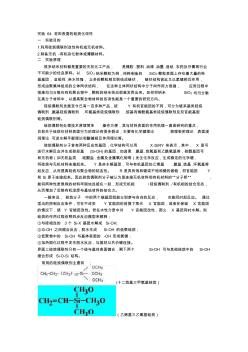

材料表面的硅烷化改性

实验64材料表面的硅烷化改性 一.实验目的 1.利用硅烷偶联剂改性有机或无机材料。 2.制备无机-有机杂化粉体或薄膜材料。 二.实验原理 很多纳米材料都是重要的无机化工产品,是橡胶.塑料.油漆.油墨.造纸.农药及牙膏等行业 不可缺少的优良原料。以sio2纳米颗粒为例,纯粹制备的sio2颗粒表面上存在着大量的羟 基基团,呈极性.亲水性强,众多的颗粒相互联结成链状,链状结构彼此又以氢键相互作用, 形成由聚集体组成的立体网状结构,在这种立体网状结构中分子间作用力很强,应用过程中 很难均匀分散在有机聚合物中,颗粒的纳米效应很难发挥出来。如何将纳米sio2均匀分散 在高分子材料中,以提高聚合物材料的各项性能是一个重要的研究方向。 硅烷偶联剂发展至今已有一百多种产品,按y有机官能团的不同,可分为链系基类硅烷 偶联剂.氨基硅烷偶联剂.环氧基类硅烷偶联剂.烷基

热镀锌钢板表面硅烷膜的制备工艺与耐蚀性能

采用正交试验结合中性盐雾试验和极化曲线测定等方法,研究了热镀锌钢板表面的硅烷膜在制备过程中的硅烷体积分数、水解溶剂中甲醇体积分数、水解时间、水解温度、溶液ph值、浸涂时间等因素对硅烷膜耐蚀性能的影响,并确定了最佳成膜工艺,讨论了硅烷膜作用机理。结果表明:最佳成膜工艺为硅烷体积分数7%、溶液ph值4、水解溶剂中甲醇体积分数10%、水解温度40℃、水解时间6h、浸涂时间120s,采用该工艺制备硅烷膜可明显推迟热镀锌钢板出现白锈的时间;硅烷膜同时也抑制了热镀锌钢板在腐蚀过程中阳极和阴极的反应,显著改善了热镀锌钢板的耐蚀性能。

热镀锌板表面硅烷处理耐蚀性能的研究

将镀锌钢板经表面处理后涂覆硅烷,研究成膜后的耐蚀性能。在3.5%nacl溶液中的电化学极化曲线测试和交流阻抗表明,涂覆硅烷膜后,硅烷膜的存在能够明显地抑制腐蚀过程中的阴极和阳极反应,使电荷转移阻力大增,显著降低了锌的腐蚀速率,耐蚀效果较好。初步讨论了硅烷膜的成膜及耐蚀机理。

有机添加剂对铝管表面硅烷涂层耐蚀性的影响相关

文辑推荐

知识推荐

百科推荐

职位:幕墙门窗预算员

擅长专业:土建 安装 装饰 市政 园林