ZL101A铝合金支架的铸造工艺优化

铝合金发动机支架铸件结构复杂、壁厚不均,容易产生缩松缩孔。使用华铸CAE软件对铝合金发动机支架铸件进行了充型凝固过程模拟,预测了缩松、缩孔缺陷。在此基础上对工艺方案进行了改进和模拟,获得了合理的铸造工艺。结果表明,使用华铸CAE软件能很好地模拟铝合金铸件的充型凝固过程,预测铸件的缩松缩孔缺陷,用于指导铸造工艺的设计及优化。

铸造工艺参数对ADC12铝合金支架压铸件缺陷的影响

以adc12铝合金支架压铸件为研究对象,研究了慢压射速度、压射压力、浇注温度等铸造工艺参数对铸件气孔的影响,试验结果显示低的慢压射速度由于缓慢排气,有利于减少缺陷,但是当一级压射速度增加到95l/min时,反而有利于减少缺陷。此外,较低的浇注温度以及适当的压铸压力有利于减少铸件的气孔数量。

编辑推荐下载

铝合金铸造工艺

1 铝合金铸造工艺 一、铸造概论 铝合金铸造的种类如下: 由于铝合金各组元不同,从而表现出合金的物理、化学性能均有所不同,结晶过程也不尽相同。 故必须针对铝合金特性,合理选择铸造方法,才能防止或在许可范围内减少铸造缺陷的产生,从而优 化铸件。 1、铝合金铸造工艺性能 铝合金铸造工艺性能,通常理解为在充满铸型、结晶和冷却过程中表现最为突出的那些性能的 综合。流动性、收缩性、气密性、铸造应力、吸气性。铝合金这些特性取决于合金的成分,但也与铸 造因素、合金加热温度、铸型的复杂程度、浇冒口系统、浇口形状等有关。 (1)流动性 流动性是指合金液体充填铸型的能力。流动性的大小决定合金能否铸造复杂的铸件。在铝合金中 共晶合金的流动性最好。 影响流动性的因素很多,主要是成分、温度以及合金液体中存在金属氧化物、金属化合物及其他 污染物的固相颗粒,但外在的根本因素为浇注温度及浇注压力(俗称浇

盘类铝合金铸件低压铸造工艺优化

通过改善合金充型及凝固条件,对铝合金盘类铸件低压铸造工艺方案进行优化,消除了铸件表面类似“折叠”缺陷,获得了品质优良的铸件。

铝合金支架的铸造工艺优化热门文档

铝合金框架铸造工艺研究

介绍了该铝合金框架零件的结构特点,并通过工艺分析选择了恰当的砂型铸造生产方式进行小批量铸造生产。通过计算机铸造工艺模拟,验证了铸造工艺的合理性与铸造工艺方案的可行性。

铝合金进气歧管金属型重力铸造工艺的优化

分析了在金属型重力铸造法生产汽车发动机进气歧管时,因出现气孔或冷隔等铸造缺陷而造成铸件的废品率过高的情况,在对进气歧管铸造凝固过程进行分析研究的基础上发现:气孔是铸件凝固过程中存在的物理热节和反温度场共同作用造成的;而冷隔是由浇注温度、模具温度太低造成的,而反温度场的程度与浇注温度和模具温度又是密切相关的,因此只有正确处理三者之间的相互关系才能降低铸件的废品率。根据企业生产现状有针对性地将缝隙式浇注系统、冷铁技术、低温快浇技术和模温调控技术相结合,通过对铸造工艺、熔炼工艺和浇注工艺的联合调整和优化,最终使铸件的合格率达到80%以上,大大地提高了企业的经济效益。

铝合金单涡轮的铸造工艺

铝合金单涡轮的铸造工艺

铝合金涡轮低压铸造工艺的改进

铝合金涡轮是铁路机车上的重要配件,其零件如图1所示。铸件重为42kg,结构复杂,要求在0.5mpa压力下进行水压试验,保压5min不许有任何泄漏。此铸件壁厚不均匀,薄壁处的叶片3.4mm,厚壁处70~90mm,叶片不能有冷隔、缺肉、相互串通等缺陷,增加了铸造生产的难度。对这种高气密性的要求,决定了铸件内部不得有任何影响气密性的砂眼、气孔、缩孔和缩松等铸造缺陷。铝合金涡轮铸件是采用树脂砂砂芯、金属型低压铸造工艺生产的,以往在生产过程中由于工艺

某铝合金铸件的差压铸造工艺

本文从铸件的结构特点出发,结合差压铸造的特性,对其在铸造过程中可能出现的缩孔、缩松等铸造缺陷进行了分析,制定出合理的差压铸造工艺,最终生产出合格的铸件。

铝合金支架的铸造工艺优化精华文档

大型铝合金圆环铸件的铸造工艺

分析了大型铝合金圆环铸件在采用可倾转重力铸造时产生缺陷的原因,提出了改进方案。试生产表明,选取水平分型的重力金属型铸造工艺为批量生产的工艺,可以消除气孔、缩松(孔)等铸造缺陷,生产出合格产品。

铝合金定位座体的铸造工艺设计

通过对定位座体不同工艺方案的优缺点对比,采用底注、三箱造型、大法兰朝下、加大底部芯头;采用顶冒口、变壁冷铁、平面冷铁与加大横浇道截面尺寸,实现铸件自下而上的顺序凝固,所生产的铸件一次交检合格,并且提高了工艺出品率和劳动生产率。

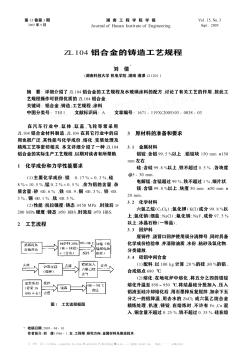

ZL104铝合金的铸造工艺规程

详细介绍了zl104铝合金的工艺规程及水玻璃涂料的配方,讨论了有关工艺的作用,按此工艺规程操作可获得优质的zl104铝合金.

铝合金导轨的铸造工艺

铝合金导轨长度长、壁厚薄且不均匀,铸件的技术及质量要求较高,给导轨铸件的生产带来了较大的难度。通过对导轨的铸件结构进行充分的分析,制定了合理的铸造工艺,对主要部位采取了相应的工艺措施,严格控制熔炼及浇注操作,经过多次试制,完成了导轨铸件的生产试制任务,经加工检验符合零件的使用要求,为铸件批量生产奠定了基础。

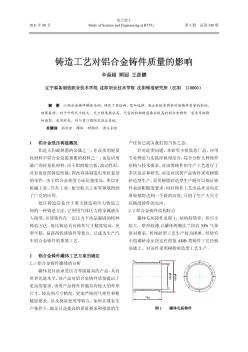

铸造工艺对铝合金铸件质量的影响

以铝合金铸件罐体为例,研究了其结构、型砂选择、浇注系统等因素对该铸件质量的影响。结果表明,对于外形尺寸较大、尺寸精度要求高、气密性和粗糙度要求较高的铝合金铸件,宜采用树脂砂造型,采用对包、四个冒口缝隙式浇注系统。

铝合金支架的铸造工艺优化最新文档

铸造工艺对铝合金组织及性能的影响

对a356铝合金分别采用真空低压消失模壳型铸造及消失模铸造工艺进行铸造,并对铸造后铝合金组织和性能进行观察对比。结果表明:铝合金实施真空低压消失模壳型铸造组织细小、密度优于消失模铸造,并且实施t6热处理之后抗拉强度、伸长率以及布氏硬度也显著高于消失模铸造工艺。真空低压消失模壳型铸造工艺拉伸断裂多为韧性断口,消失模铸造工艺拉伸断裂多为脆性断口。因此,真空低压消失模壳型铸造工艺铝合金组织性能优于消失模铸造工艺。

铝合金单涡轮的铸造工艺

主要介绍了铝合金单涡轮铸件的铸造工艺设计与该铸件叶片砂芯芯盒的设计、制作方法。通过多年的生产证明,其工艺方法均能满足该零件的品质要求

铝合金箱体铸造工艺的研究

铸造铝硅合金因其具有良好的铸造性能,应用范围涉及到各个领域,成为铝合金中使用较多的一种合金系,其中zl107合金除了具有良好的铸造性能之外,还具有抗蚀性好、强度和塑性较高、耐磨性及耐热性较好等优点,因而应用范围更广。如何保持zl107合金优良铸造性能的同时,不断提高其综合力学性能,提高其机械性能,使其更好的服务于社会,主要探讨了箱体铸造工艺方面,有利于批量生产,具有一定的借鉴意义。

铝合金支座铸件的压差铸造工艺研究

通过对支座铸件浇注系统、冷铁和冒口的工艺研究和改进,实现了铸件的整体同时凝固和局部顺序凝固的理想效果;通过改进浇口的位置和大小,在加强补缩的同时又可减小内应力;通过提高保压压力,增加了压差浇注的补缩能力。消除了支座的裂纹和缩松缺陷,取得了较好的效果。

大型铝合金曲面铸件的铸造工艺设计

针对大型铝合金曲面铸件净重1100kg、壁厚差大(由94mm到32mm)的特点,在铸造工艺设计上,提出了用树脂砂组芯造型法生产,选用扩张式浇注系统,在铸件热节处采用明冒口、内冷铁和外冷铁相结合的方法解决了缩松、缩孔问题,采用泡沫陶瓷过滤片解决二次氧化渣的夹渣问题,采用在冒口根部设置过滤网的办法解决了大型铝冒口难清理的问题,成功地浇注出符合技术要求的大型铝合金曲面铸件。

铝合金支架间接挤压铸造的研究

基于有限差分法,对大型铝合金支架间接挤压铸造充型和凝固过程进行了数值模拟。通过对模拟结果的分析,确定了浇注温度为700℃,压射速度为0.03m/s,完成了模具结构和工艺设计,并制作了模具,进行了支架挤压铸造的试制。分析了试制过程铸件缺陷产生的原因,发现气孔和氧化夹渣等是主要缺陷,通过调整脱模剂的配方,适当减少脱模剂的喷涂,缩短挤压铸造循环时间等,获得了品质和性能良好的支架铸件。

金属型铝合金铸件铸造工艺探讨

某金属型铸造铝合金铸件结构复杂,易出现缩松缺陷,产品合格率低。通过对铸件结构和工艺性进行分析,找到了该铸件的铸造工艺难点及合理的铸造工艺方法。通过试验改进,解决了该铝合金铸件易出现的缩松问题。

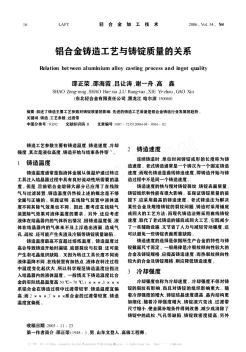

铝合金铸造工艺与铸锭质量的关系

叙述了铸造主要工艺参数对铸锭质量的影响,先进的铸造工艺装备是铝合金铸造行业发展的趋势。

金属型铝合金铸件铸造工艺探讨

某金属型铸造铝合金铸件结构复杂,易出现缩松缺陷,产品合格率低。通过对铸件结构和工艺性进行分析,找到了该铸件的铸造工艺难点及合理的铸造工艺方法。通过试验改进,解决了该铝合金铸件易出现的缩松问题。

浅论铝合金铸造工艺优化技术的应用与发展

本文论述了铝合金铸造工艺优化技术的应用与发展,为铝合金铸造工艺优化技术的应用走可持续发展的道路提供了一定的见解.

铝合金支架的铸造工艺优化相关

文辑推荐

知识推荐

百科推荐

职位:BIM深化设计师(幕墙)

擅长专业:土建 安装 装饰 市政 园林