合金铸铁轴体铸件皮下气孔的消除

介绍了合金铸铁件轴体的生产工艺及其皮下气孔缺陷的分布特征;分析其形成原因认为:合金铸铁件皮下气孔与铁液中w(Al残)量有关,当铁液中w(Al残)量超过临界值0.03%时,就会产生皮下气孔;而w(Al残)量与孕育剂FeSi75Al2中的w(Al)量有着直接的关系;指出合理地控制铁液中w(Al残)量在临界值以下,可有效地消除皮下气孔缺陷。

编辑推荐下载

耐热球铁管类铸件皮下气孔缺陷的成因及对策

对导致耐热球铁管类铸件常出现皮下气孔铸造缺陷的影响因素:化学成分、黏结剂、浇注温度、型砂的透气性、浇注系统等进行了阐述。并根椐生产的实际情况提出了一些有效的防止措施。为了提高耐热球铁管类铸件的成品率,降低生产成本,解决皮下气孔的质量问题有巨大的实际意义。

奥氏体球墨铸铁轴类铸件的铸造工艺

介绍了低si高ni奥氏体球墨铸铁轴类铸件的铸造工艺,包括化学成分、炉料配比、球化剂、孕育及热处理工艺的选择。通过加入微量sb消除了厚大件的碎块状石墨;选用冒口补缩并采用冷铁防止了缩孔缩松;采用铁液高温出炉、快速浇注的方法,消除了皮下气孔缺陷;等,得到了质量合格的出口铸件

合金铸铁轴体铸件皮下气孔消除热门文档

发热冒口在球墨铸铁轴箱铸件生产中的应用

发热冒口在球墨铸铁轴箱铸件生产中的应用

球墨铸铁轴箱铸件的铸造工艺设计

球墨铸铁轴箱铸件的铸造工艺设计

灰铸铁缸体、缸盖铸件某些表面孔洞类缺陷的消除

提高铸件表面质量是现代机械制造业发展的迫切需要。本文结合汽车发动机缸体、缸盖铸件表面质量改进的实践,对影响铸件表面质量的主要因素———型砂性能进行了研究,提出满足现代造型方法和铸件表面质量要求的型砂性能标准。实践结果表明型砂性能对于铸件表面质量有着重要的影响,选择合适的型砂性能能够显著提高铸件表面质量。

球铁后盖铸件缩孔缺陷的消除措施

分析认为球铁后盖铸件热节部位产生缩孔的原因是:原工艺在热节部位设置冒口,使热节增大;而且由于冒口颈偏小,早于铸件热节凝固封闭,使铸件热节不可能通过冒口颈获得补缩。为此采取如下改进措施:1)使冒口远离铸件热节,避免热节增大;2)在热节处设置厚大冷铁,使热节提早凝固收缩,从而可以通过冒口颈获得补缩。改进工艺后,缩孔问题得到了解决。

湿型煤粉砂生产球墨铸铁件皮下气孔的产生与预防

皮下气孔是湿型煤粉砂生产球墨铸铁件最常见的铸造缺陷。我厂采用3t/h"倒大双"冷风曲线炉膛冲天炉熔炼铁液,用湿型煤粉砂生产小型球墨铸铁件,投产初期,因皮下气孔缺陷而报废的铸件达50%~60%。经研究分析,我们基本上掌握了铸件皮下气孔产生的原因与规律,并采取了相应的技术措施,铸件的皮下气孔缺陷基本上得到了控制。现以批量生产的材质为qt500—7、毛坯重26kg的法兰球墨铸铁件为例,来说明皮下气孔缺陷产生的原因与预防措施。

合金铸铁轴体铸件皮下气孔消除精华文档

手工电弧焊修复铸铁轴承座

为了修复油炉引风机轴承座在使用过程中一侧出现的裂缝,通过对其断裂情况、轴承座材料及可焊性能进行分析,确定了手工电弧冷焊的焊接方案,提出了具体的焊接工艺,并顺利地完成了该工件的修复.经长时间使用证明,该设备运转情况良好,修焊处未发现有裂纹出现,说明手工电弧冷焊对铸铁轴承座具有较好的焊接效果.

铸铁轴承座载荷计算及结构分析

根据皮带运输机托辊用铸铁轴承座的实际工作情况,推导了计算铸铁轴承座径向载荷的分布公式。采用pro/e软件建立了轴承座模型,在结构进行优化的基础上,利用ansys软件对优化后的模型进行了结构分析,通过利用pro/emechanica和ansysworkbench商业软件轴承载荷加载方法表明本文中计算轴承座载荷分布方法可行。

铸铁轴承座的手工电弧焊修复

ht15-33小齿轮座底板断裂时,采用手工电弧冷焊工艺,用z308焊条敷焊渡层,用j507焊条填充焊,顺利完成了这一厚壁铸件的修复。

活塞式空压机气阀铸件消除气孔砂孔的铸造工艺实践

活塞式空压机气阀铸件消除气孔砂孔的铸造工艺实践

浇注系统和冒口联合补缩消除球铁镶圈铸件缩孔缺陷

锻压机用球铁镶圈铸件,牌号qt450-10,外径φ2364mm,内径φ2020mm,厚120mm,重995kg。为了防止铸件产生铸造缺陷,运用均衡凝固理论,采用顶注、内浇道分散引入、浇注系统和冒口联合补缩工艺。直浇道φ80mm;双向梯形横浇道,上底35mm,下底45mm,高50mm;内浇道宽50mm,厚8mm,长10mm,共24只。在浇注系统的对面安放侧冒口1只,直径φ180mm,高350mm;冒口颈宽220mm,厚20mm,长10mm,用于溢流和补缩。经批量生产验证,铸件内无缩孔、缩松缺陷,上表面无渣孔、气孔缺陷,工艺出品率81%。实际证明:采用均衡凝固理论设计球铁圈形铸件的补缩系统是可靠的。

合金铸铁轴体铸件皮下气孔消除最新文档

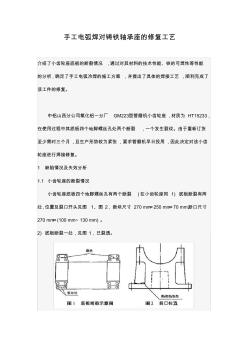

手工电弧焊对铸铁轴承座的修复工艺

介绍了小齿轮座底板的断裂情况,通过对其材料的技术性能、铁的可焊性等性能的分析,确定了手工电弧冷焊的施工方案,并提出了具体的焊接工艺,顺利完成了该工件的修复

微量锡消除硼铸铁气缸套中铁素体

为了消除铸铁气缸套铁素体含量高的问题,进行了在铁液中加入金属锡的试验。结果发现,金属锡加入量在0.02%(质量分数),可使铁素体转变为珠光体,同时铸件强度也有所提高。

球墨铸铁阀体缩松缺陷的消除

通过加大冒口,改进冷铁,调整化学成分控制范围,成功地解决了球墨铸铁阀体缩松缺陷问题,使废品率由75%降低到4%。

手工电弧焊对铸铁轴承座的修复工艺

手工电弧焊对铸铁轴承座的修复工艺

手工电弧焊对铸铁轴承座的修复工艺

手工电弧焊对铸铁轴承座的修复工艺 介绍了小齿轮座底板的断裂情况,通过对其材料的技术性能、铁的可焊性等性能 的分析,确定了手工电弧冷焊的施工方案,并提出了具体的焊接工艺,顺利完成了 该工件的修复。 中铝山西分公司氧化铝一分厂gm223型管磨机小齿轮座,材质为ht15233, 在使用过程中其底板四个地脚螺丝孔处两个断裂,一个发生裂纹。由于重新订货 至少需时三个月,且生产形势较为紧张,要求管磨机早日投用,因此决定对该小齿 轮座进行焊接修复。 1缺陷情况及失效分析 1.1小齿轮座的断裂情况 小齿轮座底板四个地脚螺丝孔有两个断裂(在小齿轮座同1)底板断裂有两 处,位置及裂口开头见图1、图2,断块尺寸270mm×250mm×70mm,断口尺寸 270mm×(100mm~130mm)。 2)底板断裂一处,见图1,已裂透。 1.2失

消除小型薄壁离心铸铁件季节性皮下气孔缺陷

针对某型号离心铸件产生的内表面皮下气孔缺陷问题,分析了产生的原因,采取针对性改进工艺措施,解决薄壁离心铸件季节性皮下气孔问题,并形成一套成熟稳定的工艺技术,进行了推广应用。

球墨铸铁件皮下气孔的防止

差速器壳是我厂的一种成熟产品,铸件材质为qt600—3,使用湿型砂造型并带有少量的覆膜砂热芯,综合废品率保持在2%以下,但是前段时间在连续投入的两个班次的产品中,突然出现了高达70%以上的气孔致废件,经解剖发现气孔主要分布于铸件边缘,直径在1~3mm,呈球形,解剖深度为10mm左右(见附图),针对这一情况,我们召开了专题会,以求迅速解决问题。

球铁件皮下气孔与壁厚的关系研究

用同一炉铁液浇注不同壁厚的球铁样块,发现某些壁厚球铁铸件产生皮下气孔缺陷。讨论了皮下气孔产生的机理,对皮下气孔在铁液冷却过程中的产生时间作了探究。结果表明,皮下气孔实际上是金属液表面结膜与气泡迁移两者搏弈的结果。对皮下气孔敏感的铸件,可以通过适当增大浇注铁液的碳当量来避免该缺陷的产生。

球墨铸铁曲轴小头皮下气孔的形成及防止方法

我厂是生产各种型号汽油机、柴油机、压缩机等球铁曲轴的专业厂,皮下气孔一直未得到解决,有时因曲轴小头气孔导致铸件80%甚至100%报废。我厂成批生产的曲轴均采用潮型,煤粉砂,用z14b8造型机造型,每箱两支。

对单体铸造球墨铸铁活塞环皮下气孔的研究

研究了单体铸造球铁活塞环产生皮下气孔的影响因素及防止措施.结果表明,铁水浇注温度,进入型腔的熔渣,球化剂中re/mg值是影响单体铸造活塞环产生皮下气孔的主要原因.

合金铸铁轴体铸件皮下气孔消除相关

文辑推荐

知识推荐

百科推荐

职位:建筑环境与设备工程

擅长专业:土建 安装 装饰 市政 园林