大型风电球墨铸铁轮毂的质量控制措施

通过大型风电球墨铸铁轮毂的研制,针对生产中出现的问题,摸索出大断面球墨铸铁轮毂生产工艺及质量控制措施。采用该工艺,通过严格选择原辅材料和严格控制铁液的化学成分,恰当的球化和孕育处理以及添加适量的微量合金元素,生产出各项性能指标合格的风电轮毂。结果表明,该生产工艺可行,技术措施得当。两年内共生产4种类型的风电轮毂400件,合格率达到96%以上。

大型风电球墨铸铁轮毂的质量控制

大型风电大断面球墨铸铁轮毂易产生石墨球粗大、石墨球数量减少、石墨漂浮、石墨球畸变、缩孔、缩松、浮渣等缺陷,结合国内外大断面球墨铸铁件生产情况,总结出了一系列大型风电球墨铸铁轮毂生产过程中的质量控制措施,并从原辅材料的选择,铁液化学成分的控制,合适的球化和孕育处理以及微量合金元素适当的添加等方面论述了厚大断面球墨铸铁轮毂生产中应采取的质量控制措施及工艺参数。应用这些措施,生产出了各项性能指标合格的风电轮毂。两年内生产4种共400件风电轮毂,轮毂合格率达96%以上。

风电球墨铸铁轮毂的研制

文章分析产品结构特性,选用了科学合理的铸造工艺、化学成分设计,控制球化处理和孕育处理,生产出各项性能符合风电标准要求的球墨铸铁轮毂,取得了较明显的技术经济效果。

编辑推荐下载

华铸CAE在风电轮毂球墨铸铁件上的应用

通过实行优化造型、浇冒口设计、利用华铸cae铸造模拟,低温石墨化退火工艺,合理选择化学成分,控制熔炼铁液的球化与孕育,可以生产出性能指标合格的大型风力发电用的铸铁件。

风机用球墨铸铁的质量控制

通过对风机用球墨铸铁生产技术的研究,提出了保证其质量的控制要点:稳定的原材料和化学成分,合适的生产工艺,以及合理的热处理工艺。

大型风电球墨铸铁轮毂的质量控制措施热门文档

大型风电球墨铸铁件的生产实践

以轮毂为例,介绍对大型风力发电机球墨铸铁件生产工艺进行的试验研究。通过优化铸型工艺,采用适当的浇注系统和低温石墨化退火工艺,选择合理的化学成分,控制球化处理与孕育处理,可生产出各项性能指标合格的风电铸件。

球墨铸铁管的质量控制_secret

球墨铸铁管的质量控制 圣戈班管道系统(中国)技术销售部李华成 一、概述 公开的资料表明,现代球墨铸铁是美国国际镍公司(inco)青年科研人员麦里斯 (k.d.millis)首先在1942年年初研究成功的。随后,莫勒的研究工作与论文的及时发表推 进了现代球墨铸铁技术的公开及工业应用的进程,性能优异的球墨铸铁被逐渐推广并运用于 铸造行业的各个领域。 1950年,法国的圣戈班穆松桥,这家世界上最早的开始生产管道的公司,开始了从灰口 铸铁管向球墨铸铁管转型研究和生产。经过10年的工艺技术革新和市场推广,圣戈班穆松 桥成功地完成了管道行业这场新技术革命的飞跃。现今,圣戈班穆松桥管道系统公司年生产 能力达到170万吨,先后在全球范围内建立了20多家管道和管件生产基地,成为世界上最 大的一家管道系统跨国公司。 我国于80年代末开始球墨铸铁管的生产,

浅谈K9球墨铸铁管安装质量控制措施

以黄河水源太原市给水工程学府街段球墨铸铁管安装为例,介绍了球墨铸铁管的安装规范和安装程序,分析了影响安全质量的因素,提出了安装质量的控制措施。通过安装质量控制措施的实施,该工程施工完毕,经检验符合规范要求,水压试验一次合格,是球墨铸铁管道安装一次成功的典范。

球墨铸铁中的奥氏体枝晶及球墨铸铁的偏析——球墨铸铁基础理论的最新发展(三)

介绍了球墨铸铁中奥氏体枝晶的形成、分类及影响因素,指出奥氏体枝晶排列方向的控制对进一步挖掘球铁力学性能潜力的意义;同时阐述了溶质元素、凝固速度等因素对球铁偏析的影响规律。

大型风电球墨铸铁轮毂的质量控制措施精华文档

球墨铸铁齿轮箱的生产

球墨铸铁齿轮箱的生产

大型球墨铸铁磨盘铸件的铸造工艺

通过采用优质铁液、选取合适的分型面、设计合理的浇注系统、冷铁、安放足够大的保温冒口和上表面加大加工余量等措施,生产出16.8t的合格大型球墨铸铁件。

大型风电球墨铸铁轮毂的质量控制措施最新文档

特大型球墨铸铁磨盘的铸造工艺

介绍了特大型球墨铸铁磨盘的研制过程,详细阐述了其分型面、浇注系统、浇注温度、冷铁、工艺参数等的选择与设定,并给出了磨盘铸件的化学成分控制范围及球化孕育处理方法。采用底注式浇注系统,并使用高刚度砂箱,提高铸型刚度,利用球墨铸铁石墨化膨胀进行自补缩,试制铸件进行各项检测结果,质量全面达到客户要求。

球墨铸铁关验收

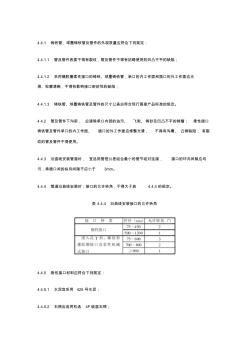

4.4.1铸铁管、球墨铸铁管及管件的外观质量应符合下列规定: 4.4.1.1管及管件表面不得有裂纹,管及管件不得有妨碍使用的凹凸不平的缺陷; 4.4.1.2采用橡胶圈柔性接口的铸铁、球墨铸铁管,承口的内工作面和插口的外工作面应光 滑、轮廓清晰,不得有影响接口密封性的缺陷; 4.4.1.3铸铁管、球墨铸铁管及管件的尺寸公差应符合现行国家产品标准的规定。 4.4.2管及管件下沟前,应清除承口内部的油污、飞刺、铸砂及凹凸不平的铸瘤;柔性接口 铸铁管及管件承口的内工作面、插口的外工作面应修整光滑,不得有沟槽、凸脊缺陷;有裂 纹的管及管件不得使用。 4.4.3沿直线安装管道时,宜选用管径公差组合最小的管节组对连接,接口的环向间隙应均 匀,承插口间的纵向间隙不应小于3mm。 4.4.4管道沿曲线安装时,接口的允许转角,不得大于表4.4.4的规定。 表4.4.4

球墨铸铁研究

厚大断面球铁铸件以其性能和成本上的优势,在核电、风电等行业具有广阔的应用前 景。但迄今为止,厚大断面球铁铸件中形成碎块状石墨仍是目前国内外铸造领域研究 与生产的难题。本文采用模拟实验与生产性验证相结合的方法,研究了厚大断面球铁 中石墨析出行为及碎块状石墨的形成机理,分析了微量元素的作用机制。采用等温切 面方法物理模拟了百吨级核乏燃料球铁储运容器铸件的凝固过程,设计了强制冷却 系统,并对模拟试块的微观组织及力学性能进行了综合分析与评价。利用自行设计 的液淬保温炉,模拟了厚大断面球铁的凝固过程,研究了石墨的析出规律,并分析了其 影响因素。结果表明,当保温时间小于240min时,石墨呈球状析出。保温时间达到 240min后,熔体中析出了碎块状石墨。继续延长保温时间,在碎块状石墨共晶团周围 有蠕虫状和片状石墨形成。实验中发现碎块状石墨从铁液中直接析出。利用高分辨

球墨铸铁缩孔(精)

球墨铸铁缩孔、缩松问题探讨(3.对“均衡凝固技术”几个基本问题的讨论) 3.对“均衡凝固技术”几个基本问题的讨论 本文开头就提到,目前球铁件缩孔、缩松研究的焦点问题是:如何正确认识石墨 化膨胀?如何利用石墨化膨胀进行补缩?以及如何处理外部补缩和自补缩的关 系?对这几个焦点问题,近年来在国内流行的“均衡凝固技术”[28]提出了一 些看法,引起了各种不同的评论。可能是由于实践经历和看问题角度的差别,笔 者的认识和看法可能与之有所不同,谨在这里对其中几个基本问题进行讨论,希 望通过不同观点的交流有助于加深对球铁缩孔、缩松问题的认识,特别希望有助 于正确认识和利用石墨化膨胀进行补缩。 3.1球铁件是否可能实现“均衡凝固”?有利还是有弊? 3.1.1收缩-膨胀叠加图存在的问题 均衡凝固技术[28]给“均衡凝固”所作的定义是:“铸铁铁水冷却时要产生体积 收缩,凝固时析

复相球墨铸铁磨球的质量控制

从分析磨球的工况条件入手,对炉前相关工序和热处理进行了重点控制。通过成分设计、球化及孕育处理,保证了磨球的质量,最终实现了磨球在实际工况下具有较好的应用效果。

衡重研制出风电球墨铸铁产品

2009年5月22日,中钢衡重铸锻公司为我国风电发电机组主要生产厂家——湘电风能有限公司研制的风电球墨铸铁产品通过了验收。湘电风能有限公司对风电球墨铸铁件产品中的叶片法兰、制动环和制动盘进行了超声波探伤及超低温环境冲击功检测,其铸件致密度经超声波探伤检测,达到en12680—3二级标准,-40℃超低温环境冲击功满足en1563标准要求,其余各项性能均满足要求,标志着中钢衡重风电球墨铸铁铸造生产技术取得重大突破。

中钢衡重铸锻风电球墨铸铁研制成功

我国风电发电机组主要生产厂家之一——湘电风能有限公司,近日对中钢衡重铸锻公司为其研制的风电球墨铸铁件产品叶片法兰、制动环、制动盘进行了超声波探伤及超低温环境冲击功检测,其铸件致密度经超声波探伤检测达到了en12680-3二级标准,-40℃超低温环境冲击功满足en1563标准要求,其他各项性能全面满足要求,这标志着该公司已成功研制出风电球墨铸铁产品。

喂线法球化处理大型球墨铸铁磨盘铸件

以大型球铁磨盘铸件为例,介绍了毛重95t球铁磨盘的生产过程,采用喂线法球化处理的铸件组织、性能及超声波探伤(ut)、磁粉探伤(mt)均满足技术指标要求,并实现稳定批量生产。生产实践表明,喂线法球化处理是保证大型球铁件质量的有效途径。

大型风电球墨铸铁轮毂的质量控制措施相关

文辑推荐

知识推荐

百科推荐

职位:高级项目管理工程师

擅长专业:土建 安装 装饰 市政 园林