常见钣金件的材料选用和表面处理

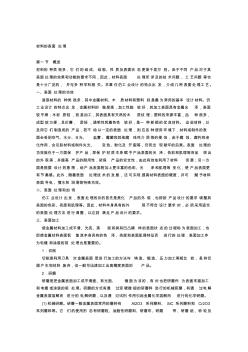

常见钣金件的材料选用和表面处理 一 材料的选用 1 冷轧钢 SPCC,主要用于电镀和烤漆件,成本低,易成型,材料 厚度为≤ 3.2mm。 2 热轧钢 SHCC,材料 T≥3.0mm,也是用电镀,烤漆件。成本低, 但难成型,主要用平板件。 3 镀锌板 SECC,SGCC。SECC电解板分 N料,P料。N料主要不作 表面处理,成本高, P料用于喷涂件。 4 铜,主要用导电作用料件,其表面处理是镀镍,镀鉻,或不作 处理,成本高。 5 铝板,一般用表面鉻酸盐( J11-A),氧化(导电氧化,化学氧 化),成本高,有镀银,镀镍。 6 铝型材,截面结构复杂的料件,大量用于各种插箱中,表面处 理同铝板。 7 不锈钢,不作任何表面处理,成本高。 二 钣金常用的表面处理 1 电镀,利用电解作用在机械制品上沉积出附着良好的、是性 能基体材料不同的金属覆层的技术。电镀层比热浸层均匀,一般 都较薄,从几个微米到几

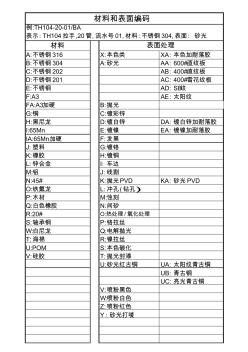

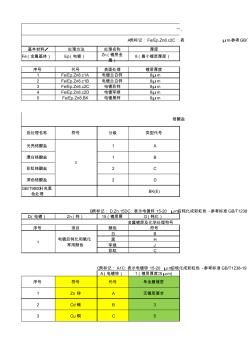

材料与表面处理编码

材料 a:不锈钢316x:本色类xa:本色加耐落胶 b:不锈钢304a:砂光aa:600#直纹板 c:不锈钢202ab:400#直纹板 d:不锈钢201ac:400#雪花纹板 e:不锈钢ad:sb纹 f:a3ae:太阳纹 fa:a3加硬b:抛光 g:铜c:镀彩锌 h:黑尼龙d:镀白锌da:镀白锌加耐落胶 i:65mne:镀镍ea:镀镍加耐落胶 ia:65mn加硬f:发黑 j:塑料g:镀铬 k:橡胶h:镀铜 l:锌合金i:车边 m:铝j:线割 n:45#k:抛光pvdka:砂光pvd o:铁氟龙l:冲孔(钻孔) p:木材m:蚀刻 q:白色橡胶n:间砂 r:20#o:热处理/氧化处理 s:轴承钢p:铬拉丝 w:白尼龙q:电解抛光 t:海棉r:镍拉丝 u:poms:本色碳化 v:硅胶t:抛光封漆 u:砂光红古铜ua:太

编辑推荐下载

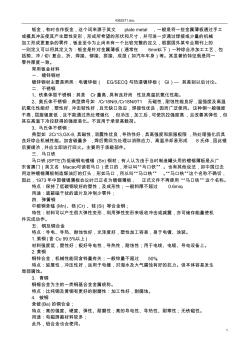

常用材料表面处理

材料的表面处理 第一节概述 材料的种类很多,它们的组成、结极、性质及表面状态更是千差万别。由于不同产品对于其 表面处理的效果和功能的要求不同,因此,材料表面处理所涉及的技术问题、工艺问题等也 是十分广泛的,并与多种学科相关。本章仅仍工业设计的特点出发,介绍几种表面处理工艺。 一、表面处理的功效 造型材料的种类很多,其中金属材料、木质材料和塑料则是最为常用的基本设计材料。仍 工业设计的特点出发,金属材料的强度高,加工性能较好,其加工表面具有金属光泽,表面 较平滑;木材质轻,较易加工,其表面具有天然的木质纹理;塑料的来源丰富,品种很多, 成型较方便,且价廉,质轻,透明性和着色性较好,是一种新颖的优良材料。这些材料,以 及用它们制造成的产品,若不给以一定的表面处理,则在各种使用环境下,材料或制件的表 面会受到空气

常用金属材料及表面处理

常用金属材料及表面处理

钣金件的材料选用和表面处理热门文档

金属材料表面处理代号

基本材料/处理方法处理名称厚度 fe(金属基体)ep(电镀)zn(镀层金 属) 8(最小镀层厚度) 序号代号表面处理镀层厚度 1fe/ep.zn8.c1a电镀兰白锌8μm 2fe/ep.zn8.c1b电镀兰白锌8μm 3fe/ep.zn8.c2c电镀彩锌8μm 4fe/ep.zn8.c2d电镀军绿8μm 5fe/ep.zn8.bk电镀黑锌8μm 后处理名称符号分级类型代号 光亮铬酸盐1a 漂白铬酸盐1b 彩虹铬酸盐2c 深色铬酸盐2d gb/t9800补充黑 色处理 bk(e) d(电镀)zn(锌)15(镀层厚d(钝化) 序号项目颜色符号 白b 黑h 军绿j 彩虹c a(电镀锌)1(镀层厚度3μm) 序号符号代号单金属镀层 1zn锌a无镀层要求 2cd镉b3 3cu铜c

常用冲压金属材料及表面处理..

常用冲压金属材料及表面处理..

镀锌件的表面处理和涂漆

1.什么是镀锌件 镀锌件通常的处理是热浸镀锌(hotdipgalvanising),它是钢结构重要的防 腐蚀处理工艺,广泛应用于高速公路护栏、屋顶压型钢板、输电塔、电视塔、栏 杆等等。 热浸镀锌即是把钢铁浸入温度达440-465℃或者更高温度的熔化锌中进行 处理的过程,铁基体与熔锌反应,形成铁-锌合金层覆盖在整个工件表面。镀锌 表面有一定的韧性,可耐很大的摩擦及冲击,与基体有着良好的结合。 2.镀锌件的腐蚀产物 锌作为一种活泼金属,会空气中的氧气进行氧化反应。氧化锌在镀锌后24- 48小时内就会形成,覆盖整个表面大约需要一年时间。在雨水、露水和高湿环境 下,氧化锌会转化为氢氧化锌。最后的情形是氧化锌和氢氧化锌与二氧化碳形成 碳酸锌。 碳酸锌,是一种致密不可溶的物质,形成一种保护膜。 氧化锌和氢氧化锌是可溶不致密的。它们松散地附着于表面,所以在氧化锌 或氢氧化锌表面的涂料不能很

钣金件检测程序

date=2003-10-9time=13:11:44 partname:biyadi revnumber: sernumber: statscount:1 启动=alignment/start,recall:,list=yes alignment/end mode/manual prehit/2 retract/2 check/2,1 scanspeed/15 loadprobe/q tip/t1a0b0,shankijk=0,0,1,angle=0 format/text,options,headings,symbols,;nom,meas,tol,dev,outtol,, 点1=auto/vectorpoint,showallparams=yes theo/2657.3,-586.3,795.4,0

钣金件设计之常用材料

4362571.doc 1 钣金,有时也作扳金,这个词来源于英文platemetal,一般是将一些金属薄板通过手工 或模具冲压使其产生塑性变形,形成所希望的形状和尺寸,并可进一步通过焊接或少量的机械 加工形成更复杂的零件,钣金至今为止尚未有一个比较完整的定义,根据国外某专业期刊上的 一则定义可以将其定义为:钣金是针对金属薄板(通常在6mm以下)一种综合冷加工工艺,包 括剪、冲/切/复合、折、焊接、铆接、拼接、成型(如汽车车身)等。其显著的特征就是同一 零件厚度一致。 常用钣金材料 一.镀锌钢材 镀锌钢材主要是两类:电镀锌板(eg/secc)与热浸镀锌板(gi)—其差别以后讨论。 二.不锈钢 1、铁素体型不锈钢:其含cr量高,具有良好而性及高温抗氧化性能。 2、奥氏体不锈钢:典型牌号如/cr18ni9,/cr18ni9t1无磁性,耐蚀性能良好,温强度及

钣金件的材料选用和表面处理精华文档

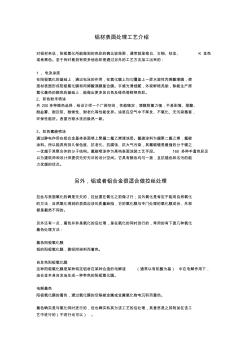

铝合金表面处理

阳极氧化 产品名称:阳极氧化后 产品编号: 备注: 阳极氧化是铝及其合金通过电化学方法在其表面形成转化膜的过程。常规 铝氧化膜可以满足顾客对铝表面从外观到性能的绝大多数渴求。 常规铝阳极氧化膜的优势: a、抗(大气)侵蚀能力可与不锈钢相比 b、表面硬度高150~300hv减少了擦划可能 c、电绝缘性电击穿电位达1000v可与瓷器相比 d、装饰性优良着色膜颜色达数十种,这些被改性的染料,其 耐久性已达到满意。 e、氧化膜的更多优势多孔氧化膜可以进行化学着色、电解着色以及 自然发色工艺获得数十种不同的着色表面,并可以套字、套图案和作画,还可 以吸附、香料、光粉等等,制成各种功能性氧化膜。 阳极氧化膜主要应用领域 国防工业、汽车工业、航空航天工程、制药工业、电子及机电一体化产业、 医疗器械、运动器材、装饰与装潢产业、工业标牌、仪表面板等。

材料的表面处理技术及发展

材料的表面处理技术及发展

金属表面处理

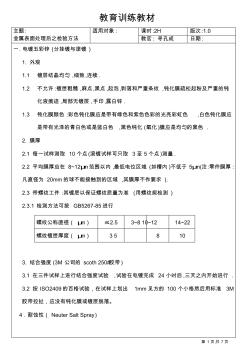

教育训练教材 课时:2h版次:1.0主题: 金属表面处理后之检验方法 适用对象: 教官:寻孔成日期: 一.电镀五彩锌(分挂镀与滚镀) 1.外观 1.1镀层结晶均匀,细致,连续. 1.2不允许:镀层粗糙,麻点,黑点,起泡,剥落和严重条纹,钝化膜疏松起粉及严重的钝 化液痕迹,局部无镀层,手印,露白锌. 1.3钝化膜颜色:彩色钝化膜应是带有绿色和紫色色彩的光亮彩虹色,白色钝化膜应 是带有光泽的青白色或是蓝白色,黑色钝化(氧化)膜应是均匀的黑色. 2.膜厚 2.1每一试样测取10个点(滚镀试样可只取3至5个点)测量. 2.2平均膜厚应在8~12μm范围以内,最低电位区域(如槽内)不低于5μm(注:零件膜厚: 凡直径为20mm的球不能接触到的区域,其膜厚不作要求). 2.3

钣金件的材料选用和表面处理最新文档

铝合金表面处理

铝材表面处理工艺介绍 对铝材来说,阳极氧化所能做到的色彩的确比较局限,通常就是银白、古铜、钛金、k金色 或者黑色。至于有时看到有很多他色彩是通过另外的工艺方法加工出来的: 1、电泳涂层 在阳极氧化的基础上,通过电泳的作用,在氧化膜上均匀覆盖上一层水溶性丙烯酸漆膜,使 型材表面形成阳极氧化膜和丙烯酸漆膜复合膜。手感光滑细腻,外观鲜艳亮丽,除能生产原 氧化着色的颜色的基础上,能做出更多如白色及绿色等鲜艳色彩。 2、彩色粉末喷涂 共200多种颜色选择,给设计师一个广阔空间,性能稳定,漆膜附着力强,不易剥落、耐酸、 耐盐雾、耐灰浆、耐候性、耐老化等性能优异。涂层在空气中不挥发、不氧化、无污染毒害, 环保性能好。表面污物水洗后焕然一新。 3、彩色氟碳喷涂 通过静电作用在铝合金基体表面喷上聚偏二氟乙烯漆涂层。氟碳涂料为偏聚二氟乙烯,氟碳 涂料。所以能具有持久保色度、抗老化、抗腐蚀、抗大气污染,

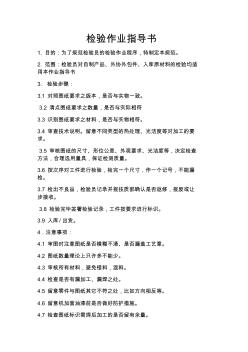

钣金件检验指导书

检验作业指导书 1.目的:为了规范检验员的检验作业程序,特制定本规范。 2.范围:检验员对自制产品、外协外包件、入库原材料的检验均适 用本作业指导书 3.检验步骤: 3.1对照图纸要求之版本,是否与实物一致。 3.2清点图纸要求之数量,是否与实际相符 3.3识别图纸要求之材料,是否与实物相符。 3.4审查技术说明。留意不同类型的热处理、光洁度等对加工的要 求。 3.5审核图纸的尺寸、形位公差、外观要求、光洁度等,决定检查 方法,合理选用量具,保证检测质量。 3.6按次序对工件进行检验,检完一个尺寸,作一个记号,不能漏 检。 3.7检出不良品,检验员记录并报技质部确认是否返修,报废或让 步接收。 3.8检验完毕签署检验记录,工件按要求进行标识。 3.9入库/出货。 4.注意事项: 4.1审图时注意图纸是否模糊不清、是否漏盖工艺章。 4.2图纸数量理论上只许多不能

钣金件和塑胶件设计工艺准则

a a a 4.11图 4.12a图 最小距离 简图 c cct cc tt cc ct cc tt ≥3.5tc≥2tc≥3tc≥2tc 材料厚度 4.11表 t 第四章板金件和塑料件的制造工艺性 在设计产品零件时,必须考虑到容易制造的问题。尽量想一些方法既能使加 工容易,又能使材料节约,还能使强度增加,又不出废品。为此设计人员应该注 意以下制造方面事项。 第一节板金件的工艺性 4.1板金件的工艺性是指零件在冲切、弯曲、拉伸加工中的难易程度。良好的工 艺应保证材料消耗少,工序数目少,模具结构简单,使用寿命高,产品质 量稳定。在一般情况下,对板金件工艺性影响最大的是材料的性能、零件 的几何形状、尺寸和精度要求。 4.1.1冲切件的构型原则 冲切件的形状应尽量简单,尽量避免冲切件上的过长的悬臂狭槽。 如4.1-1图: 对一般钢a≥1.5t

配电箱、金属表箱钣金加工工艺流程及表面处理.

金属表箱、配电箱全套钣金件加工工艺流程及表面处理 一、材料的选用 钣金加工一般用到的材料有冷轧板(spcc)、热轧板(shcc)、镀锌板(secc、sgcc),铜(cu)黄铜、紫铜、 铍铜,铝板(6061、6063、硬铝等),铝型材,不锈钢(镜面、拉丝面、雾面),根据产品作用不同,选用材料不 同,一般需从产品其用途及成本上来考虑。 1.冷轧板spcc,主要用电镀和烤漆件,成本低,易成型,材料厚度≤3.2mm。 2.热轧板shcc,材料t≥3.0mm,也是用电镀,烤漆件,成本低,但难成型,主要用平板件。 3.镀锌板secc、sgcc。secc电解板分n料、p料,n料主要不作表面处理,成本高,p料用于喷涂件。 4.铜;主要用导电作用料件,其表面处理是镀镍、镀铬,或不作处理,成本高。 5.铝板;一般用表面铬酸盐(j11-a),氧化(导电氧化,化学氧化),成本高

铜的表面处理和镀铜技术(目录)

铜的表面处理和镀铜技术(目录) 1、半导体活化材料化学镀铜镍技术2、常温铜酸洗缓蚀剂3、超大规模 集成电路多层铜布线化学机械全局平面化抛光液4、超大规模集成电路多层铜 布线中铜与钽的化学机械全局平面化抛光液5、导电铜粉的表面处理方法6、 导电铜粉的表面处理方法27、低碳钢丝快速酸性光亮镀铜工艺8、电冰箱用 铜管清洗工艺9、电刷镀法刷镀铅—锡—铜减磨耐磨层的镀液10、镀铜合金 及其生产方法11、镀铜添加剂及其制备方法和在焊丝镀铜中的应用12、非金 属流液镀铜法13、非水体系储氢合金粉的化学镀铜工艺14、复合电镀制备铜 基复合材料用共沉积促进剂15、钢、铝、铜材清洗剂16、钢表面沉积铜方法 17、钢铁件光亮酸性镀铜前的预镀工艺18、钢铁件光亮酸性镀铜前的预镀工 艺219、高档高速铜拉丝润滑剂20、高速拉伸铜管用润滑剂及其制备方法 21、焊丝镀铜高防锈处

不锈钢的表面处理和缺陷

不锈钢的表面处理和缺陷 现代电镀网讯:不锈钢具有独特的强度、较高的耐磨性、优越的防腐性能及不易生锈 等优良的特性。故广泛应用于化工行业,食品机械,机电行业,环保行业,家用电器行业 及家庭装潢,精饰行业,给予人们以华丽高贵的感觉。 不锈钢的应用发展前景会越来越广,但不锈钢的应用发展很大程度上决定它的表面处 理技术发展程度。 1不锈钢常用表面处理方法 1.1不锈钢品种简介 1.1.1不锈钢主要成分:一般含有鉻(cr)、镍(ni)、钼(mo)、钛(ti)等优质金属元素。 1.1.2常见不锈钢:有鉻不锈钢,含cr≥12%以上;镍鉻不锈钢,含cr≥18%,含ni ≥12%。 1.1.3从不锈钢金相组织结构分类:有奥氏体不锈钢,例如:1cr18ni9ti, 1cr18ni11nb,cr18mn8ni5。马氏体不锈钢,例如:cr17,cr28等。一般称为非磁

飞机铝合金大型钣金件精确成形研究

飞机铝合金大型钣金件成形尺寸大,刚性差,制造难度大。通过对零件结构及装配要求的分析,提出了增大四周拐角角度,减少补加条带长度的改进意见,优化了零件的外形结构。借助双动拉深的优越性,采用了双动拉深的成形方法,确定出合理的制造流程和一套防止零件热处理产生变形的措施,提高了零件的成形准确度。利用有限元数值模拟、理论计算并结合实际试验,优化了展开毛坯的外形尺寸,确定出合理的工装结构以及压边力的最佳数值,达到零件精确成形的要求。

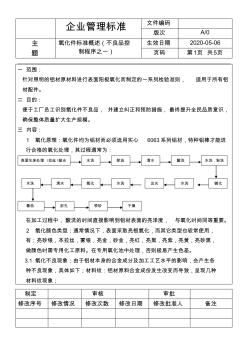

表面处理之铝材氧化件标准

企业管理标准文件编码 版次a/0 主 题 氧化件标准概述(不良品控 制程序之一) 生效日期2020-05-06 页码第1页共5页 制定审核审批 修改序号修改情况修改次数修改日期修改批准人备注 一范围: 针对照明的铝材原材料进行表面阳极氧化而制定的一系列检验准则,适用于所有铝 材配件。 二目的: 便于工厂员工识别氧化件不良品,并建立纠正和预防措施,最终提升全民品质意识, 确保整体质量扩大生产规模。 三内容: 1氧化原理:氧化件均为铝材而必须选用实心6063系列铝材,特种铝棒才能进 行合格的氧化处理,其过程通常为: 在加工过程中,酸洗的时间直接影响到铝材表面的亮泽度,与氧化时间同等重要。 2氧化颜色类型:通常情况下,表面采取亮银氧化,而其它类型也较常使用, 有;亮砂银,本拉丝,雾银,亮金,砂金,亮红,亮黑,亮紫,亮黄,亮砂黑, 做颜色时需专用化工原

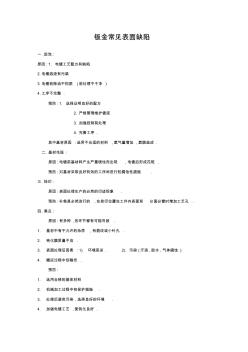

钣金常见表面缺陷2

钣金常见表面缺陷 一.起泡: 原因:1.电镀工艺配方有缺陷 2.电镀溶液有污梁 3.电镀前除油不彻底(前处理不干净) 4.工序不完整. 预防:1.选择证明良好的配方 2.严格管理维护镀液 3.加强控制前处理 4.完善工序. 其中基材原因:选用不合适的材料,氢气量增加,氢脆造成. 二.基材花斑: 原因:电镀前基材料产生严重锈蚀而出现,电镀后形成花斑. 预防:对基材采取良好有效的工序间进行防腐蚀性措施. 三.挂印: 原因:表面处理生产的必然的印迹现象. 预防:补救是必然进行的,在挂印位置在工件内表面和b面必曾时增加工艺孔. 四.黑点: 原因:有多种,各环节都有可能导致. 1.基材中有不允许的杂质,有裂纹或小针孔. 2.钝化膜质量不良. 3.表面处理后因素:1)

钣金件的材料选用和表面处理相关

文辑推荐

知识推荐

百科推荐

职位:BIM服务工程师

擅长专业:土建 安装 装饰 市政 园林