奥氏体球墨铸铁轴类铸件的铸造工艺

介绍了低Si高Ni奥氏体球墨铸铁轴类铸件的铸造工艺,包括化学成分、炉料配比、球化剂、孕育及热处理工艺的选择。通过加入微量Sb消除了厚大件的碎块状石墨;选用冒口补缩并采用冷铁防止了缩孔缩松;采用铁液高温出炉、快速浇注的方法,消除了皮下气孔缺陷;等,得到了质量合格的出口铸件

大型球墨铸铁磨盘铸件的铸造工艺

通过采用优质铁液、选取合适的分型面、设计合理的浇注系统、冷铁、安放足够大的保温冒口和上表面加大加工余量等措施,生产出16.8t的合格大型球墨铸铁件。

编辑推荐下载

特大型球墨铸铁磨盘的铸造工艺

介绍了特大型球墨铸铁磨盘的研制过程,详细阐述了其分型面、浇注系统、浇注温度、冷铁、工艺参数等的选择与设定,并给出了磨盘铸件的化学成分控制范围及球化孕育处理方法。采用底注式浇注系统,并使用高刚度砂箱,提高铸型刚度,利用球墨铸铁石墨化膨胀进行自补缩,试制铸件进行各项检测结果,质量全面达到客户要求。

发热冒口在球墨铸铁轴箱铸件生产中的应用

发热冒口在球墨铸铁轴箱铸件生产中的应用

奥氏体球墨铸铁轴类铸件的铸造工艺热门文档

球墨铸铁壳体的铸造工艺_李平

球墨铸铁壳体的铸造工艺_李平

球墨铸铁铸造工艺

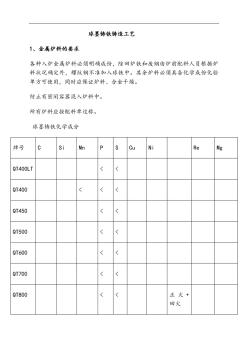

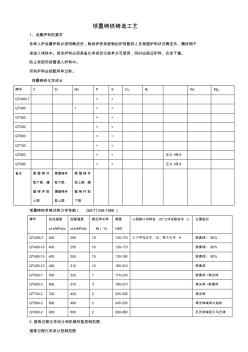

球墨铸铁铸造工艺 1、金属炉料的要求 1.1各种入炉金属炉料必须明确成份,除回炉铁和废钢由炉前配料人员根据炉料状况确定外,螺纹 钢不准加入球铁中。其余炉料必须具备化学成份化验单方可使用,同时应保证炉料、合金干燥。 1.2防止有密闭容器混入炉料中。 1.3所有炉料应按配料单过称。 2.1球墨铸铁化学成分 牌号csimnpscuniremg qt400lt3.7/3.82.0/2.150.1/0.15<0.1<0.020.02/0.030.05/0.06 qt4003.55/3.752.5/2.7<0.3<0.1<0.020.03/0.060.03/0.06 qt4503.55/3.752.5/2.70.3/0.45<0.1<0.020.02/0.050.03/0.07 qt5003.55/3.752.4/2.55

球墨铸铁铸造工艺(1)

球墨铸铁铸造工艺 1、金属炉料的要求 1.1各种入炉金属炉料必须明确成份,除回炉铁和废钢由炉前配料人员根据炉料状况确定外,螺纹 钢不准加入球铁中。其余炉料必须具备化学成份化验单方可使用,同时应保证炉料、合金干燥。 1.2防止有密闭容器混入炉料中。 1.3所有炉料应按配料单过称。 2.1球墨铸铁化学成分 牌号csimnpscuniremg qt400lt3.7/3.82.0/2.150.1/0.15<0.1<0.020.02/0.030.05/0.06 qt4003.55/3.752.5/2.7<0.3<0.1<0.020.03/0.060.03/0.06 qt4503.55/3.752.5/2.70.3/0.45<0.1<0.020.02/0.050.03/0.07 qt5003.55/3.752.4/2.55

球墨铸铁铸造工艺(1)

球墨铸铁铸造工艺(1)

大型灰铸铁、球墨铸铁铸件铸造工艺设计规范的探讨

大型灰铸铁、球墨铸铁铸件铸造工艺设计规范的探讨 作者:任传真 作者单位:济南圣泉集团股份有限公司,山东济南250204 本文链接:http://d.g.wanfangdata.com.cn/conference_7554814.aspx

奥氏体球墨铸铁轴类铸件的铸造工艺精华文档

大型球墨铸铁件铸造工艺的优化设计

简述了目前砂型铸造大型球墨铸铁件生产实践中一些传统铸造工艺存在的不足;介绍和探讨了大型球墨铸铁件铸造工艺的优化设计:应优先选用分层进液浇注系统型式、合理确定浇注系统的有效浇注时间及其最小截面积,有效过滤铁液,优先选用冒口的形式,应用适宜的冷铁,合理确定浇注工艺的一些重要工艺参数等。

GF线用大型球墨铸铁砂箱的铸造工艺

介绍了大型复杂球墨铸铁砂箱的铸造工艺。针对该铸件容易产生的缩孔、缩松、断芯及气孔缺陷采取了如下措施:(1)在铸件顶部设置多个热冒口,实现多点进铁补缩;(2)提高砂型和砂芯刚度;(3)使用冷铁,选择合理的浇注温度;(4)采用螺纹钢筋芯骨,提高侧面砂芯的刚度,并使用马鞍形组合芯撑防止砂芯变形;(5)砂箱内腔大砂芯采用钢板内衬,提高砂芯刚度,减少芯砂用量,从而减少发气量,并通过在钢板上钻排气眼,改善砂芯和型腔排气。生产结果表明,上述铸造缺陷均已消除。

球墨铸铁铸造工艺(20200927190851)

球墨铸铁铸造工艺 1、金属炉料的要求 各种入炉金属炉料必须明确成份,除回炉铁和废钢由炉前配料人员根据炉料状况确定外,螺纹钢不 准加入球铁中。其余炉料必须具备化学成份化验单方可使用,同时应保证炉料、合金干燥。 防止有密闭容器混入炉料中。 所有炉料应按配料单过称。 球墨铸铁化学成分 牌号csimnpscuniremg qt400lt<< qt400<<< qt450<< qt500<< qt600<< qt700<< qt800<<正火+回火 qt900<<正火+回火 备注厚壁铸件 取下限,薄 壁铸件取 上限 厚壁铸件 取下限, 薄壁铸件 取上限 厚壁铸件 取上限,薄 壁铸件取 下限 球墨铸铁单铸试样力学性能(gb/t1348-1988) 牌号抗拉强度 σb/mpa≥ 屈服强度 σb/

球墨铸铁卷筒铸件的无冒口铸造

长期以来,用砂型铸造的球墨铸铁件,都要加大浇冒口系统和辅以冷铁来获得合格铸件,否则铸件易产生缩孔、缩松等铸造缺陷。然而采用上述措施,既浪费了铁液,又很容易使型腔内的铁液在凝固石墨化膨胀过程中反馈给冒口,使铸件产生冒口根部缩孔。

球墨铸铁中的奥氏体枝晶及球墨铸铁的偏析——球墨铸铁基础理论的最新发展(三)

介绍了球墨铸铁中奥氏体枝晶的形成、分类及影响因素,指出奥氏体枝晶排列方向的控制对进一步挖掘球铁力学性能潜力的意义;同时阐述了溶质元素、凝固速度等因素对球铁偏析的影响规律。

奥氏体球墨铸铁轴类铸件的铸造工艺最新文档

平做立浇生产球墨铸铁主轴铸件

根据主轴铸件的结构特点及质量要求,采用了平做立浇铸造工艺。对这种工艺方法进了介绍,并且给出了包括浇注系统、冒口、冷铁等的工艺参数设定范围。由生产实践证实,对于这类外观质量要求严格的铸件,平做立浇是一种有效的工艺方案。

球墨铸铁件飞轮壳的铸造工艺设计和改进

介绍了某型国产化柴油机高韧性球墨铸铁件飞轮壳的铸造工艺设计和工艺改进。生产表明,飞轮壳的表面和内在质量得到提高,满足了国产化柴油机的需要。

高强度球墨铸铁活塞环的铸造工艺方法综述

本文介绍了高强度球墨铸铁活塞环的单片、双片和筒体毛坯的铸造工艺方法,对各种铸造工艺方法及今后的发展方向进行了分析比较和探讨。

球墨铸铁固定座的消失模铸造工艺

总结了消失模铸造球墨铸铁固定座铸件的研制经验,提出了消失模铸造球墨铸铁qt500-8铸件控制的造型工艺、铸造工艺、化学成分和熔炼工艺等主要工艺参数。经金相组织和力学性能检验,达到用户质量要求。

挖掘机液控阀球墨铸铁阀体的铸造工艺

介绍了阀体铸件的结构特点以及铸造收缩率、浇注系统、砂芯和砂型制作、熔炼、浇注等工艺设计。试制结果表明,得到了微观组织、力学性能和收缩率合格的铸件,并针对试制铸件出现的漂芯、变形、麻坑等缺陷,给出了相应的解决措施。

球墨铸铁轴承座的铸造工艺设计及优化

介绍了风电轴承座的铸件结构及技术要求,利用数值模拟软件magma对2种铸造工艺设计方案的充型过程进行对比分析。利用magma模拟软件对充型相对平稳的方案进行凝固过程模拟分析,结果发现铸件局部区域有产生缩孔、缩松的倾向。最后通过在该处加设冒口和冷铁,使缩孔、缩松问题得以解决。将最后确定的工艺方案用于实际生产,结果显示,经超声波检测,铸件内部致密,不存在缩孔缺陷,轴承座检测区域、金相组织及力学性能完全能满足客户要求。

特大型球墨铸铁磨盘的铸造工艺

分别从铸型工艺、浇注系统、冷铁方案、冒口的设计、浇注工艺与产品的试制等方面,介绍了厚断面特大型球墨铸铁磨盘的试制过程。通过理论值计算与magma软件模拟完善了铸造工艺,降低产品的开发风险,从而成功试制了特大型球墨铸铁磨盘。

球墨铸铁轴瓦装尼龙瓦头试验

车辆燃轴是行车事故中的主要事故。球墨铸铁轴瓦端磨是造成车辆燃轴的重要原因之一。是什么因素致使瓦头严重磨耗呢?北京铁路分局石楼车辆段深入实际调查研究,初步摸到了造成轴瓦端磨的主要原因是油龙列车在重车运行中横动量大,瓦端磨耗以后,扩大了轴瓦与轴领的间隙,磨耗越严重,轮轴的横向冲力越大,特别是重车行驶在曲线和路基松软的线路时,轮轴的蛇行运动更大,使轴瓦端磨更

球墨铸铁端盖的铸造工艺及质量问题对策

球墨铸铁端盖的铸造工艺及质量问题对策

球墨铸铁机体无冒口铸造工艺

620系列v8、v12、v16柴油机是河南柴油机重工有限公司引进德国mwm公司的大功率柴油机,其机体材质为qt500—7,呋喃树脂砂造型、制芯,浇注重量1400~2800kg,在实现无冒口铸造之前的工艺如图1所示。虽然自生产以来工艺不断改进,但以v12为例,浇注重量1850kg,外形冷铁需42块,陶瓷过滤片14片,冒口14个,在侧面

奥氏体球墨铸铁轴类铸件的铸造工艺相关

文辑推荐

知识推荐

百科推荐

职位:土木建筑工程

擅长专业:土建 安装 装饰 市政 园林