中频热煨制控轧钢弯管开裂的失效分析防止措施

结合靖边—西安天然气输气管道工程建设的施工经验,阐述了控轧钢频热煨制过程中弯管开裂的类型、原因,提出了相应的防止措施,对完善我国现行的钢制弯管生产标准、检验方法提出了看法。

RSф377碳钢弯管的中频推制

本文主要简述了推制机二步液压推进、中频感应加热、推弯牛角芯棒成形的管件推制机理,探讨了推弯rsφ377碳钢弯管的生产工艺特点和牛角芯棒的设计经验以及计算机的模拟.

编辑推荐下载

RSφ377碳钢弯管的中频推制

本文主要简述了推制机二步液压推进、中频感应加热、推弯牛角芯棒成形的管件推制机理,探讨了推弯rsφ377碳钢弯管的生产工艺特点和牛角芯棒的设计经验以及计算机的模拟。

轧钢碳套辊芯的弯曲失效分析

研究了轧钢机组连续退火炉用碳套辊的弯曲失效问题,利用有限元计算方法分析了碳套辊在额定工况下的温度和应力分布,并在此基础上对碳套辊芯进行高温蠕变分析。结果表明,由高温及热应力引起的蠕变是造成炉辊弯曲失效的关键因素,且计算与实测结果较吻合,为碳套辊芯的长寿命设计提供依据。

中频热煨制控轧钢弯管开裂失效分析防止措施热门文档

钢制扁管散热器失效原因分析与防止措施

检测了钢制扁管散热器在使用过程中发生破坏失效的情况,分析了失效原因。

奥氏体不锈钢π型弯管热煨弯后开裂的研究与分析

本文采用理论分析与试验研究相结合的方法,根据影响奥氏体不锈钢热煨弯管性能的因素,对某应急气源站工程兀型弯管产生横向裂纹的原因展开分析,结合分析结果,提出了控制奥氏体不锈钢热煨弯管质量的措施,获得了优质的奥氏体不锈钢π型弯管。

不锈钢钢管煨制裂纹分析

弯管是炼化设备产品中主要零件之一。我厂对大型不锈钢管煨制,一是采用管坯装砂,煤气加热使用大型胎具煨制;二是采用氧乙炔局部加热无芯弯管设备弯制,前者效率低,成本高,后者质量难以控制,弯制中常出现裂纹、甚至拉断现象。为解决这个问题,我们对φ159×10,r450弯管的煨制进行了试验和分析。

高频焊管生产中管体温度不均造成弯管的防止措施

通过对hfw焊管生产过程中不同因素导致产生弯管的原因分析,着重论述了钢管外径、钢级、壁厚三者之间在不同运行速度和焊缝热处理温度下形成弯管的原因。通过采取控制焊管进入冷却水槽前的管体表面温度,配合机组运行速度,根据钢管弯曲的不同方向进行必要调整,使管体达到符合标准的直度。

铝板铸轧辊套表面热疲劳开裂及防止措施研究

针对铝板铸轧工业中最常用的32cr3mo1v辊套材料,在实验室采用自制热疲劳试验机模拟热疲劳裂纹的产生和扩展过程。结果表明,热疲劳过程中所形成的高硬度、脆性氧化物在热循环应力作用下断裂(即氧化-应力开裂)是热疲劳裂纹产生和扩展的最主要原因;并根据这一结果,设计了采用激光合金化方法在辊套表面形成高铬固溶体合金层的方法,制作的合金层能够延缓、阻滞热疲劳裂纹的产生和扩展;并系统分析了合金层的成分、组织、硬度及其热疲劳性能。

中频热煨制控轧钢弯管开裂失效分析防止措施精华文档

轧钢减速机失效分析与维修

文章主要对轧钢减速机运行过程中出现的齿轮、轴承等出现的一些实效情况进行了分析,在此基础上探究问题检测方法及相应的维护手段,以期能够给轧钢生产设备的使用带来一些参考。

热煨弯管3PE防腐技术

热煨弯管的防腐一直是埋地管道防腐的薄弱环节,直接影响管道的使用寿命。防腐性能优异的3pe防腐层在直管防腐中广泛采用,而热煨弯管3pe防腐在国内外还是空白。文章就热煨弯管3pe防腐进行了研究,热煨弯管3pe防腐层由环氧粉末底层、共聚物胶中间层和聚乙烯表层组成。共聚物胶和聚乙烯在工厂内加工成一定宽度和厚度的复合pe带,在防腐作业线上采用行星式缠绕机按照冷带热缠工艺进行防腐作业;环氧粉末采用高压静电喷涂。文中还对除锈和防腐的两套圆环型自动控制作业线进行了阐述。

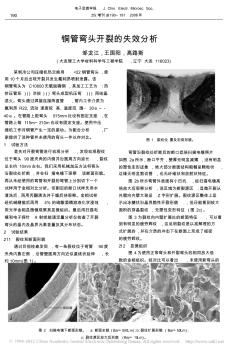

铜管弯头开裂的失效分析

铜管弯头开裂的失效分析 邹龙江,王国阳,高路斯 (大连理工大学材料科学与工程学院,辽宁大连116023) 图2扫描电镜下断面形貌。a:断面全貌(bar=500lm);b:裂纹扩展形貌(bar=50lm); c:裂纹源区放大后形貌(bar=15lm)。 某制冷公司压缩机热交换用<22铜管弯头,使 用10个月后出现开裂并发生氟利昂喷射泄露。该 铜管弯头为c10800无氧脱磷铜,其加工工艺为:热 挤压管坯)))冷拔)))弯头成型机压弯)))再结晶 退火。弯头通过焊接连接两直管,管内工作介质为 氟利昂r22,流动速度较高,温度范围-30e~- 40e。在管路上距弯头015mm处设有固定支座,在 管路上每115m~210m也设有固定支座。使用中压 缩机工作对铜管产生一定的振动。为配

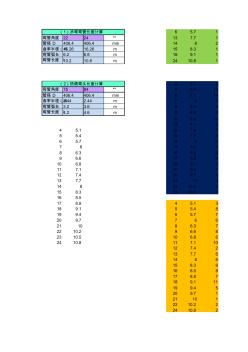

管道热煨弯头、弯管计算

65.71 弯管角度2224°137.71 管径d406.4406.4mm1482 曲率半径(416.2616.26m158.31 弯管弧长6.26.8m189.11 弯管长度l10.210.8m2410.81 45.13 弯管角度7584°55.413 管径d406.4406.4mm65.714 曲率半径(42.442.44m765 弯管弧长3.23.6m86.38 弯管长度l4.24.6m96.68 106.811 117.14 45.1127.47 55.4137.76 65.71486 76158.36 86.3168.56 96.6178.84 106.8189.11 117.119

中频热煨制控轧钢弯管开裂失效分析防止措施最新文档

消失模铸造合金钢弯管的热裂分析

消失模铸造合金钢弯管的热裂分析

不锈钢弯管热校基本参数分析

本文主要分析了影响弯管热校的三种基本参数,以及不同参数状态下对产品的影响,便于我们对加热校正过程中正确参数的选取。

不锈钢换热器换热管腐蚀开裂失效分析

随着我国经济水平和科学技术的进步,不锈钢换热器普遍使用于我国各个领域之中,成为不可替代的重要物品,保证其质量和使用效果是关键部分.不锈钢换热器换热管难免会遇到腐蚀开裂的问题,解决这一问题是保证其使用价值的重要内容.本文旨在分析不锈钢换热器换热管腐蚀开裂失效情况,并根据实际运行情况予以系统地研究,从而为进一步防止不锈钢换热器换热管腐蚀开裂问题的发生做好预防措施.

吸风机进口导叶失效原因及防止措施

本文介绍吸风机进口导叶失效原因及其危害性,提出防止进口导叶产生金属疲劳破坏的措施及其一般防范原则。并通过加强对吸风机运行技术管理,检查吸风机进口导叶及其零部件有无发生疲劳现象,对发现金属疲劳的进口导叶或零部件及时更换,以避免吸风机因进口导叶失效造成更大危害。

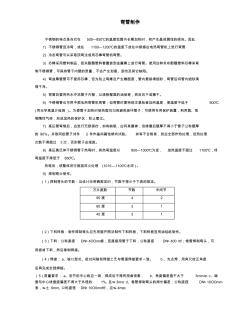

不锈钢弯管工艺 (2)

弯管制作 不锈钢的特点是当它在500—850℃的温度范围内长期加热时,有产生晶间腐蚀的倾向。因此: 1)不锈钢管宜冷弯,或在1100—1200℃的温度下放在中频感应电热弯管机上进行弯管 2)冷态弯管可以采取顶弯法或用芯棒弯管机弯管。 3)芯棒采用塑料制品,把夹酚醛塑料套圈装到金属棒上进行弯管。使用这种夹布酚醛塑料芯棒来弯 制不锈钢管,可保持管子内壁的质量,不会产生划痕、刮伤及其它缺陷。 4)弯曲厚壁管可不使用芯棒,但为防止弯瘪及产生椭圆度,管内要装填细砂,弯管后将管内细砂清 理干净。 5)弯管后要用热水冲洗管子内壁,以清除壁面的油垢等,然后风干或擦干。 6)不锈钢管也可用中频电热弯管机弯管;但弯管时要特别注意检查加热温度,使温度不低于900℃ (用光学高温计检测)。为使管子加热时受热面均匀和避免烧坏管子,可使用专用保护装置,利用氮、

不锈钢弯管部件钎焊的研究

提出不锈钢钎焊时被预热和被钎焊的母材都不允许焊接区呈红色和亮黄色的新观点。论证了加热时氧——乙炔焰用微碳化焰的原因及焊缝结合区不能采用抛光的道理。指出了保证钎焊温度的方法及其原理等。

热煨弯管施工技术

热煨弯管施工技术 一、工程概况 本工程为包钢白云供水管道和矿浆管道工程。为双管敷设, 分别为ф920供水管道和ф355.6矿浆管道。矿浆管道全长 145.78km;供水管道全长130km。 我项目部所承担的施工任务为k116+620~k124+541段,该 段管线地处山区,地势起伏大,土质多为石方,沿线需穿越6处 隧道,2处铁路,3处河槽,且水平弯点和纵向弯点多,特别是隧 道出入口和铁路涵洞出入口,弯点角度大,且现场场地又特别狭 小,用冷弯管实现管线转角存在很大困难,主要表现在土、石方 量的大大增加和施工的不方便,故此我们将部分隧道口和铁路涵 洞出入口冷弯管改为热煨弯管。 二、热煨弯管的特点 1、优点:热煨弯管弯曲半径小,现场占地面积小,安装方便。 2、缺点:制作难度大,施工现场无法实现,只能委托专业生 产厂家加工,加工周期长,费用大。 三、热煨弯管使用

Q235B热轧钢带冷弯开裂原因分析及措施

Q235B热轧钢带冷弯开裂原因分析及措施

Q235B热轧钢带冷弯开裂原因分析及措施

对钢带发生的冷弯开裂试样进行了大量理化检测、组织分析。结果表明:材料冷弯开裂的主要原因是由于钢水非金属夹杂物含量偏高,次要原因是铸坯在热轧生产加热过程中表皮氧化严重,皮下气泡外露,轧制拉长使钢材表面产生裂纹源。当然,次要原因的根源还在于钢水气体含量高导致铸坯存在皮下气泡。而在这些非金属夹杂物中,又以c类(硅酸盐)和d类(环状氧化物)夹杂为最多和等级最高。基于上述原因,对q235b板坯成分和生产工艺进行了认真研究和改进,在钢水不经lf炉精炼的条件下解决了钢带冷弯开裂的问题,从而大幅降低了板带生产成本。

中频热煨制控轧钢弯管开裂失效分析防止措施相关

文辑推荐

知识推荐

百科推荐

职位:燃气工程总监工程师

擅长专业:土建 安装 装饰 市政 园林