拟开发指挥车铝合金厢体骨架强度分析

针对拟开发专用指挥车车型的2种配重方案,对拟开发车型的铝合金车厢骨架进行了静弯、制动、吊装3种工况下的强度、刚度特性分析,得到了相应的数据.通过分析结果数据,对设计方案作出了评价,并提出了相应的结构改进建议.结果表明,改进后垂向位移能减少10%.

指挥车全铝合金厢体骨架优化设计

为降低专用车重量、提高组装效率,新开发指挥车车厢骨架全部采用铝合金骨架,纵横骨架梁之间通过钢制连接块及l型连接板螺栓连接。以有限元分析理论为基础,针对2种配重方案,对新开发车型的全铝合金车厢骨架强度进行计算,计算结果表明:原结构设计刚度不满足要求。提出相应的结构优化改进设计方案,刚度满足需求。

铝合金车身骨架结构T型接头匹配强度分析

针对车辆行驶时铝合金车身上某些焊接部位常常发生开裂的现象,对车身常用的al6063材料t型焊接接头低、等和高强度匹配进行仿真分析,研究了t型焊接接头受静载荷时的应力应变和焊缝强度对焊接接头应力应变分布的影响。指出,高强度匹配能改善焊接接头性能,并获得了高强度最佳匹配系数,找出了高强度匹配t形接头焊接结构的薄弱位置。

编辑推荐下载

地铁铝合金车体疲劳强度评估

介绍了疲劳的基本原理,多轴应力的焊接结构疲劳评估的基本方法,非交变载荷下许用应力的确定,以及利用这些方法对铝合金地铁车体疲劳强度进行评估。

拟开发指挥车铝合金厢体骨架强度分析热门文档

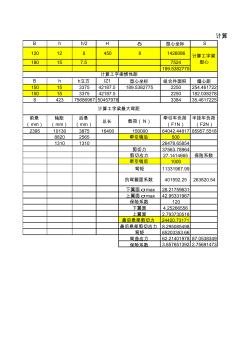

48英尺铝合金骨架半挂车纵梁强度计算表

bhh/2hδ型心坐标s 12012645081426086 180157.57524 189.5382775 bhh立方iz1型心坐标组合件面积偏心距 15015337542187.5189.53827752250254.461722 15015337542187.52250182.038278 84237568696750457978338435.4617225 前悬 (mm) 轴距 (mm) 后悬 (mm)总长载荷(n) 牵引车负荷 (f1n) 半挂车负荷 (f2n) 23951013038751640015000064042.4481785957.5518 88202565牵引销后500 1310131026478.65854 剪切力37563.78964 剪切应力27.1414

铝合金车体设计的工艺性问题分析

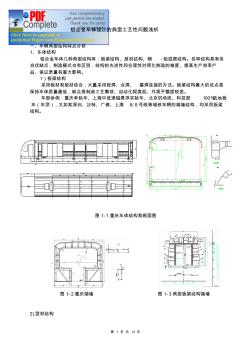

第1页共14页 铝合金车体设计的典型工艺性问题浅析 一、车辆典型结构特点分析 1、车体结构 铝合金车体几种典型结构有:板梁结构、型材结构、钢-铝混搭结构。各种结构具有各 自优缺点,制造模式也有区别,结构的先进性和合理性对简化制造的难度、提高生产效率产 品、保证质量有重大影响。 1)板梁结构 采用板材和型材结合,大量采用段焊、点焊、塞焊连接的办法。板梁结构最大的优点是 保持车体质量最低,缺点是制造工艺繁琐、自动化程度低、外观平整度较差。 车型举例:重庆单轨车、上海中低速磁悬浮实验车、北京机场线、科技部100%低地板 车(车顶),又如其深圳、沙特、广佛、上海6/8号线等城铁车辆的端墙结构,均采用板梁 结构。 图1-1重庆车体结构和断面图 图1-2重庆端墙图1-3典型板梁结构端墙 2)型材结构 第2页共14页 双层闭式型材是目前高速车和a型、b型城铁

轿车底盘铝合金后副车架的压铸技术开发

针对广汽自主品牌"传祺"轿车的底盘铝合金后副车架压铸零件,从压铸合金的力学性能、压铸工艺设计及优化、模具设计及制造、铸件质量控制等方面进行了开发和研究。结果表明,采用耐热密封结构的高真空压铸模具具有良好的密封性能,可靠性高。多区域的温度测量及冷却水流量的实时调节提高了模具温度控制的精度。通过对工艺参数的优化,有效消除了铸件缺陷如裂纹、冷隔、缩孔、缩松等。开发的铝合金后副车架的铸件本体抗拉强度≥240mpa,屈服强度≥145mpa,伸长率≥6%,满足了"传祺"轿车的的使用要求。

高速列车铝合金车体中铆钉和螺栓联接结构的强度分析

铆钉和螺栓联接结构是铝合金车体中不同金属之间及铝合金之间联接的重要方式。通过铝合金车体强度计算实例,介绍了使用耦合和约束方程建立铆钉和螺栓联接结构有限元模型的方法,提出了铆钉和螺栓联接结构强度的验收标准,以及对铆钉和螺栓联接结构计算结果进行分析的方法。

高强度钢板,副车架和铝合金

所谓高强度钢,英文缩写ahss,指的是屈服强度在500mpa至1500mpa的钢具有很好吸能 性。它是钢铁公司应对汽车轻量化的理想方案。早在1995年,国际钢铁协会、美国钢铁协 会等联合提出超前钢车身概念,采用高强度钢材所制造的车身实现更薄、更轻的结构,使车 身重量降低,满足轻量化的需求 跟钢铁相比,铝最有力的武器是质轻。普通钢不言自明,即使是高强度钢也比不 上。关键汽车零部件使用高强度钢仅能减少10%的车重,而铝则能减少40%。 跟钢铁相比,铝最有力的武器是质轻。普通钢不言自明,即使是高强度钢也比不 上。关键汽车零部件使用高强度钢仅能减少10%的车重,而铝则能减少40%。 此外,铝合金在遭遇撞击时的安全系数更高,因为其材质有非常好的吸能作用。 在引擎盖等部分应用铝合金可以减轻撞击对人身造成的二次伤害。 副车架可以看成是前后车桥的骨架,是前后车桥的组成

拟开发指挥车铝合金厢体骨架强度分析精华文档

速动车组铝合金车体设计

根据高速动车组铝合金车体设计概念的要求,利用头车的空气动力学外形,以动车组动态包络线为约束条件.进行车体断面设计和整车三维设计。铝合金车体焊接结构的设计符合en15085焊接标准,按照标准要求选择车体母材、焊接材料和设计车体的焊接接头形式。通过对头车车体静强度计算和试验数据分析,验证头车试验车体的强度符合欧洲标准en12663,能够满足产品的安全可靠性需求。

地铁车辆铝合金车体的设计

地铁车辆铝合金车体的设计

简析地铁车辆——铝合金车体

简要介绍地铁车辆——铝合金车体结构,介绍铝合金车体的优缺点,以及如何保证铝合金车体结构强度及使用寿命。

城轨车辆铝合金车体结构隔声量分析

文章以城轨车辆铝合金车体结构为研究对象,组合不同的常用材料进行隔声试验,通过对车体不同结构的试验所得数据及频谱图进行分析研究,找出车体结构中具有最优声学性能的组合,从而设计出最优结构的低噪声、高舒适性城轨车辆。

钢骨架保温车厢铝外蒙皮不平整问题分析

通过介绍一起电源车保温车厢外蒙皮鼓包问题的分析与处理过程,指出了钢骨架和铝外蒙皮单面粘接的一些工艺特点。

拟开发指挥车铝合金厢体骨架强度分析最新文档

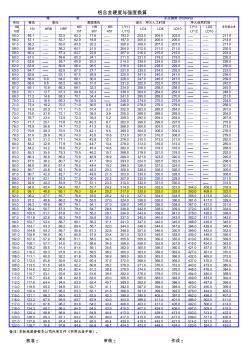

铝合金强度与硬度计算

铝合金强度与硬度计算

铝合金硬度与强度换算表

布氏维氏 hbhrhrhrly11ly11ld5 10d215t30t45tly12ly12ld10 55.056.152.562.317.6193.0203.0204.0203.0211.0 56.057.153.762.918.8197.0205.0205.0205.0214.0 57.058.255.063.520.2200.0208.0207.0207.0217.0 58.059.856.264.121.5204.0212.0211.0211.0220.0 59.060.457.464.722.8207.0216.0215.0215.0223.0 60.061.558.665.324.1211.0221.0219.0219.0226.0 61.06

铝合金车体底架边梁焊接缺陷研究与控制

结合铝合金车体头车底架边梁焊接结构的特点,分析了边梁在焊接过程中容易出现的裂纹和气孔等焊接缺陷产生的原因。打底焊裂纹是由于打底焊焊缝有效承载面积较小,不足以承受焊后较大的应力所致,通过采用"厚壁保强"法,解决了此问题。气孔主要是由于焊接区域空气湿度较大以及空气不清洁所致,通过控制焊接时间和焊接区域的环境状况,并采用"集中排除法",使气孔以链状形式产生并集中清理干净,解决了在湿度较大环境下,焊接中极易产生的超标气孔问题,使边梁焊接的成功率大大提高。

铝合金框架压铸工艺数值模拟及分析

通过应用多种软件交换和数据接口技术,设计了正交实验以完成压铸过程数值模拟。结果表明:通过设置合理浇注系统、控制压铸速度和提高模具预热温度,可以有效减少铸件缩松缩孔;各参数对铸件缩松缩孔发生概率影响程度从大到小依次为浇注系统方式、模具预热温度、压铸速度;理想工艺方案为浇注系统a、压铸速度1m/s、模具预热温度450℃。

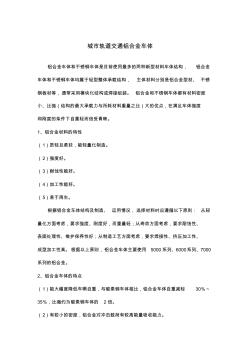

城市轨道交通铝合金车体

城市轨道交通铝合金车体 铝合金车体和不锈钢车体是目前使用最多的两种新型材料车体结构,铝合金 车体和不锈钢车体均属于轻型整体承载结构,主体材料分别是铝合金型材、不锈 钢板材等,通常采用模块化结构或焊接组装。铝合金和不锈钢车体都有材料密度 小、比强(结构的最大承载力与所耗材料重量之比)大的优点,在满足车体强度 和刚度的条件下自重轻而倍受青睐。 1、铝合金材料的特性 (1)质轻且柔软,能轻量化制造。 (2)强度好。 (3)耐蚀性能好。 (4)加工性能好。 (5)易于再生。 根据铝合金车体结构及制造、运用情况,选择材料时应遵循以下原则:从轻 量化方面考虑,要求强度、刚度好,而重量轻;从寿命方面考虑,要求耐蚀性、 表面处理性、维护保养性好;从制造工艺方面考虑,要求焊接性、挤压加工性、 成型加工性高。根据以上原则,铝合金车体主要使用5000系列、6000系列、7000 系列的铝合金。 2

轿车底盘铝合金前副车架的开发

基于某款底盘钢制前副车架的基础上,应用铝合金材料,完成了一种差压铸造的铝制前副车架的开发,积累了结构设计和铝合金生产工艺的经验,提升了产品的竞争力.

基于台车后碰撞试验与模拟的铝合金座椅骨架的设计

为满足节能与环保的需要,汽车轻量化是一个重要解决方案。该文探讨应用镁合金代替钢作为座椅骨架的可行性,以便改善其强度,并保持其低密度和较高吸振能力。进行原型座椅的台车后碰撞实验和ls—dyna的有限元仿真计算,应用taguchi方法进行三水平正交数值试验,进行了应力分布、加速度等参数的敏感性分析。通过仿真计算与灵敏度分析,得到了影响应力水平的主要设计变量;得到了一款最佳化的镁合金座椅骨架结构设计。结果表明:与常规钢座椅骨架相比较,使用该方法的质量节省可达40%。

有轨电车铝合金车体设计

首先,介绍了有轨电车铝合金车体结构的设计思路、强度要求以及结构特点。然后,依据en12663标准要求,利用有限元法对车体强度、刚度及模态进行了仿真计算。结果显示车体结构能够满足设计要求。

高强度汽车变形铝合金

日本汽车公司(nisanmotorco.,ltd.)新近发明一种al-cu-mn-mg-fe-si-zn的复杂变形铝合金,它有高的耐热性能、高的抗拉强度与抗应力腐蚀开裂性能,用于制造紧固件(螺钉)与锻件,还在美国取得了专利,专利号us852364。合金成分(质量%):si1.0~1.7,fe0.05~0.5,cu0.8~1.5,mn0.6~1.2,mg0.9~1.5,zn0.05~0.3,v0.01~0.2,必要时还可以添加不大于0.7%的ni,其余为al及不可避免的杂质,这是成分最复杂的变形铝合金之一,共有9个合金化元素。

拟开发指挥车铝合金厢体骨架强度分析相关

文辑推荐

知识推荐

百科推荐

职位:电气项目管理工程师

擅长专业:土建 安装 装饰 市政 园林