真空压铸

真空压铸基本信息

| 中文名 | 真空压铸 | 特 点 | 气孔率大大降低、硬度高、微观组织细小、力学性能较高 |

|---|

真空压铸法优点

① 真空压铸法可消除或减少压铸件内部的气孔,提高压铸件的机械性能和表面质量,改善镀覆性能;

② 真空压铸法大大减少型腔的反压力,可使用较低的比压及铸造性能较差的合金,有可能用小机器压铸较大的铸件;

③ 真空压铸法改善了充填条件,可压铸较薄的铸件;

④ 真空压铸法和普通压铸方法相比,生产效率几乎一样。

真空压铸法缺点

① 模具密封结构复杂,制造及安装较困难,因而成本较高;

② 真空压铸法如控制不当,效果就不是很显著。

真空压铸造价信息

真空压铸与普通压铸法相比具有以下特点:

(1)气孔率大大降低;

(2)真空压铸的铸件的硬度高,微观组织细小;

(3)真空铝合金压铸件的力学性能较高。

应用真空压铸法生产的铝镁合金压铸件已被证明可以采用焊接、热处理等加工手段,常温性能也有一定的提升:如已经成功的在冷室压铸机上利用真空压铸法生产出AM60B镁合金汽车轮毂,在锁模力为2940kN 的热室压铸机上利用真空压铸法生产出AM60B镁合金汽车方向盘,压铸件伸长率由8%提高到16%以上。

只要控制得当,真空压铸法可以给压铸件性能带来令人满意的改善。而模具密封所造成的成本提升,随着技术的普及以及批量化生产所带来的成本分摊,会得到很好的解决。相对于传统的压铸方法来说,层流充填法/超低速压铸法生产效率较低,浇口清理困难,难以应用于大批量生产;充氧压铸法操作工序复杂,工艺参数不易控制,也难以在实际生产中大规模应用;只有真空压铸法,工序简单,操作方便,具有和普通压铸方法几乎一样的生产效率,易于在实际生产中推广。所以自出现以来,真空压铸法便表现出强大的生命力,而随着相关技术的提高,其应用也越来越广泛。2100433B

真空压铸基本信息

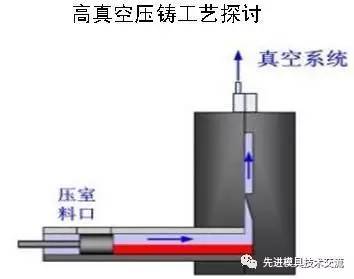

近来,真空铝合金压铸以抽除型腔中的气体为主,主要有两种形式:

(1)从模具中直接抽气;

(2)置模具于真空箱中抽气。采用真空铝合金压铸时,模具的排气道位置和排气道面积的设计至关重要。排气道存在一个“临界面积”,其与型腔内抽出的气体量、抽气时间及充填时间有关。当排气道的面积大于临界面积时,真空铝合金压铸效果明显;反之,则不明显。

真空系统的选择也非常重要,要求在真空泵关闭之前,型腔内的真空度可保持到充型完毕。充氧压铸技术压铸件气孔中的气体绝大部分为N2和H2,几乎没有O2,主要原因是O2与活性金属发生反应生成了固体氧化物,这为充氧压铸技术提供了理论基础。充氧压铸是在压铸前将氧气充入型腔,取代其中的空气。

由于压力铸造是在极短的时间内完成充型过程的,很容易造成气体的卷入而影响压铸件的质量。为此发展了加氧压铸机和真空压铸机,中压压铸机也获得了较快的发展,有些压铸机的合型机构采用倾斜形式。压铸过程自动化和压铸计算机控制及压铸柔性加工单元(FMC)也逐步得到发展。

(1) 加氧压力铸造是在铝金属液充填型腔之前,用氧气充填压室和型腔,以取代其中的空气和其他气体。其特点是:消除或减少了气孔,提高铸件的质量;结构简单,操作方便,投资少。

(2) 真空压力铸造是先将压铸型腔内空气抽除,然后再压入液体金属。其特点是:可消除或减少压铸件内部的气孔,提高铸件的力学性能和表面质量;压铸时大大减少了型腔的反压力,可使用较低的比压和铸造性能较差的合金。

真空压铸常见问题

-

现在市面有很多不同材质的压缩袋。一般PET+PE的压缩袋,粘合性比较好,也是现在压缩袋用的较多的材质又称高强度复合膜。但是这种真空压缩袋的缺点是比较脆。 再者就是在超市常见的MOPE的压缩袋,这种材...

-

你好,挺好用的,尤其是冬季的衣服外套之类的,可以增加利用空间。

-

你好,一般加厚真空压缩袋不要太厚,一般就行。太后也不行。一般真空压缩袋选用8丝的比较好。因为这样的袋子厚度最好不是太厚也不是太厚

真空压铸文献

高真空压铸用真空截止阀及真空系统的设计和应用

高真空压铸用真空截止阀及真空系统的设计和应用

真空截止阀的结构及真空系统对高真空压铸生产具有非常重要的影响,是真空压铸中的一大瓶颈和难点。采用杠杆原理,利用金属液流动的惯性力,设计制作了一种高真空压铸用真空截止阀及其真空系统。应用试验表明:真空阀结构合理、灵敏度高、动作可靠。设计的真空系统可在1s内将型腔中的气压抽至10kPa以下。压铸试验表明采用自主研发的高真空系统的压铸件经T6热处理后不起泡,可满足高真空压铸生产高强韧压铸铝合金结构件的需要。

高真空压铸铝合金的研究进展

高真空压铸铝合金的研究进展

压铸铝合金主要应用于汽车工业领域,随着汽车轻量化和高真空压铸技术的发展,高真空压铸用高强韧铝合金越来越受到关注。本文介绍了压铸铝合金的特点及合金元素在其中的作用,并对基于高真空压铸的铝合金分类及研究进展进行了阐述。最后展望了高真空压铸铝合金的发展前景及研究方向。

随着压铸结构件产品种类的日益增加,对其气孔类缺陷的控制也越来越严格,同时带来的是对真空的应用更加广泛和对型腔真空度的要求越发苛刻,所谓的高真空压铸概念也逐渐为一些压铸企业所接受。

一.高真空压铸定义

压铸上的高真空,是指50毫巴以下的真空度,进一步的超高真空是指30毫巴以下的真空度,这在以前已经论述过,在此姑且统称为高真空压铸。

除了采取加大真空系统的排气量包括真空机和排气元件,增加系统的瞬间排气能力等手段外,型腔空间(相应的包括与之相连的熔杯,下同)的密封成为至关重要的因素;同时,控制型腔空间表面的干燥和清洁,以减少压射高速充型时二次气体的形成,提高系统排气效率;甚至一些压铸企业在此基础上,采取了大通道半真空过程排气工艺,试图将高真空排气发挥到理论上的极致。

二.高真空系统组成特点

由此不难看出,压铸高真空系统由真空机和排气元件,以及压射时形成的相对高度封闭的型腔空间整体组成。

(1)真空机

为了实现系统瞬间大排气能力,真空机在周期内低压回复能力必须强大。一般两种方式实现这一要求:一是加大真空泵排气量;二是增加一个二级泵。同时,为了降低单个压射周期真空系统压力的上升,维持其更好真空值,真空罐一般要相应地增大与真空泵和压铸要求工艺相一致。

(2)排气元件

对于全过程真空排气工艺,排气元件排气面积确定还是以压铸件产品大小匹配为原则;对于半过程真空排气工艺,排气元件的排气面积至少可以增加至实际所需的数倍。

(3)封闭的型腔空间

除了分型面的密封外,顶杆和滑块也要考虑提高加工和配合精度或密封,冲头采用卡环式配合密封。

三.影响高真空效率因素

首先,模具的密封度是至关重要的一环,包括分型面、顶针和滑块。以往回答某款真空机在实际应用中型腔能达到多少真空度,是让真空供应商着实难以回答的问题;业界为此提出了模具气体泄漏量的概念来约束模具的交货质量,这就为高真空压铸的实现奠定了基础。

具体的模具测漏方式有两种:

其一是在一定的真空度下,测试在给定的时间内型腔封闭空间泄漏后的真空度,进而算出泄漏量。其二是根据泵的排气特性,在终压时得到泄漏量。

两种方式算出的泄漏量都可以作为反映模具泄漏多少的一个数值,并将其当作是否能够实现高真空的预判参考。比较之下,第一种方式简单,但涉及的因素多;第二种方式稍复杂,结果却更直接。应用中多采用第一种方式测量泄漏量。在此,小量程高精度的压力感应器必不可少。在实际现场情况下,冲头密封状况也包括需要考虑的因素之中。

其次,提升真空泵的排气量或只增加二级泵的手段,其目的都一样,都是为了在压射周期内快速回复系统的低压值或者说高真空度。就成本来说基本相当,效果也没有什么差别,但从维护来看显然前者有优势。

这里要说明的是,二级泵的使用会将系统压力回复得更快些,但前提是前级泵要将压力先降下来,工作制也许是间断的,在足够的工艺时间内,是否有必要采用二级泵值得考虑;在压铸行业中,二级泵的使用并不会显示出明显优势,毕竟与其它一些行业的真空度要求比较起来,压铸真空只能算是粗真空。单极泵一般如果增加100%,那么双极泵的二级泵比一级泵至少增加200%排量以上,否则没有实际意义。与真空泵相匹配的真空罐也需要相应的加大,增加的幅度要与压铸周期和选择的真空泵统筹考虑,不是越大越好,一般增大相对于真空泵增加幅度的50%左右。

第三,排气元件。全过程排气的元件(包括真空阀和排气板)通常只需要按铸件重(体积)比例进行选择,过大的排气面积需要更大的模芯排气通道、过多的合金熔液,这会增加充型时间,为充型带来负担甚至引起意想不到的铸造缺陷。对于半过程排气元件(这里指的是真空阀),由于是借助其它力量主动提前隔断型腔和排气管路,如靠液压传动关闭的真空阀,不存在对模芯排气通道内合金熔液的要求影响产生,所以可以加大至所需的几倍以上。前者需要匹配得当,其结果经济实用,但维护工作较大;后者要精确给出阀体关闭的冲头行进位置,低速期排气效率高,但对二次气体敏感,对模具密封性要求更严格。

第四,型腔空间表面的干燥和清洁,会对充型时二次气体的产生起到很大作用,进而对半过程真空排气工艺带来重要影响,需要得到良好的控制。

最后,其它的如合金质量,包括熔化、保温和除气等都会成为影响因素。还有工艺参数设定,涉及到压铸机与真空机同步的通讯和信号接口等等,就不一一在此陈述。

(来源:第一压铸网,2016-10-07,由华南理工大学研究生崔志杰供稿)

压铸分普通真空压铸和高真空压铸,前者主要有激冷排气槽法和真空阀法,而高真空压铸有Va-cural法和MFT法。Vacural法是将熔化炉通过升液管和压射室直接相连,抽取真空时先将金属液吸入到压射室内,然后抽真空达到预定的真空度就可以完成压射成型。MFT法使用普通压铸机,工艺特点是采用多浇道和大面积内浇口来保证金属液可以在极短时间内充填型腔。

【美国汽车工程师学会1月报道】应用于评估SVDC影响的方法是基于工艺的成本建模(PBCM)。PBCM由三个相互关联和相互依赖的模型组成:一个技术工艺模型、一个生产运作模型和一个财务核算模型。

在技术工艺模型中,采用的基本工程原理包括材料、能源、劳动力、设备、废料和质量平衡。在操作模型中,建模的关键元素是时间,这对于确定如何物理地实现和组织技术工艺以及工厂管理者如何以经济高效、易于操作的方式来分配资本设备是至关重要的。

在财务模型中,先前模型中开发的资源需求被转换为经济成本。在这个模型中,生产要素(如能源、劳动力、材料和设备)按其采购价格进行加权。这些模型的关键是,模型是基于物理和/或统计关系建立的,零件特性(例如尺寸和重量)和工艺参数(例如温度和压力)与关键资源需求如设备规格(如浇注容量和模具夹紧力)以及循环时间相关,然后将这些需求转化为特定成本。

在此回答的战略问题是,在考虑生产速度、零件尺寸和应用的同时,在这一先进的制造工艺,对比材料和能源节省,对投资进行了盈亏平衡分析。

对于所有三种情况,在极低的产量下,SVDC的单位成本略高于现有的HPDC,但是成本收敛并超过产量的增加。图中的交汇点用蓝色星表示。

对于大尺寸的部件,在7180的产量和118.14美元的单位成本下实现了盈亏平衡,而在中等尺寸零件的情况下,在8230的产量和45.54美元的单位成本下实现了盈亏平衡。在该分析中考虑的大、中和小尺寸零件的质量分别为22kg、5.4kg和0.4kg。

虽然考虑到航空航天基本情况下每年10,000的产量,但对于中型和大型零件节省显然超过了投资,但对于小型零件而言,投资仍是大于节省。这是因为大部分的节约是减少的材料,零件尺寸越小,节省材料的机会也越小。

然而,应当指出的是,小尺寸零件的平均负成本仅为1.2%,并且即使在商业情况下与较大零件耦合或考虑该技术对燃料消耗的影响时,可能会盈亏平衡。

此外,对于希望提高零件性能、质量、可靠性和通用性及降低整体碳排放的许多行业,诸如SVDC这样的技术是改进现有技术以满足更苛刻的工业需要的主要例子。(中国航空工业发展研究中心 胡燕萍)

- 相关百科

- 相关知识

- 相关专栏

- 德通SJG-6F/5.5KW斜流式通风机

- 爪型干式真空泵

- 德通DTF轻型多翼离心通风机

- 德通SJG-4F/0.75KW斜流通风机

- 泵气损失

- 蓝昊1060负压风机

- 燃油系统清洗剂

- 屋面排气管

- 德通SWF-Ⅱ-8混流通风机

- 横流通风机

- GB19761-2005通风机能效限定值及节能评价值

- 稻谷烘干机

- 机制排气道

- 制芯机

- 钛酸铝

- 断电保护

- 永磁操动机构应用于126kV高压真空断路器

- 正泰电气ZN85-40.5户内高压交流真空断路器

- 双螺杆真空泵转子的接触线及动平衡特性

- 工频零点电流转移限流及405kV快速真空开关仿真

- 关于真空箱氦检系统设计及其在充气开关设备上应用

- 昆明某电厂一期(2×300MW)工程真空泵供货合同

- 10KV柱上高压真空断路器型号参数

- 正泰电气NV2-12-YP户内固封极柱真空断路器

- 井下防爆开关维修常见方法低压真空磁力起动器类

- 正泰电气NV1-24-TP户内固封极柱真空断路器

- HD-STP建筑外墙超薄真空绝热板保温系统产品使用说明

- 矿用隔爆型高压真空开关在煤矿的运用

- 旋片式真空泵设计含全套CAD图纸收集资料

- 复合材料铜基活性钎料真空钎焊接头的组织与性能

- 户内交流高压真空负荷开关

- 户外高压智能真空负荷分界开关