一种核电站冷却剂系统主管道的安装方法

一种核电站冷却剂系统主管道的安装方法基本信息

| 中文名 | 一种核电站冷却剂系统主管道的安装方法 | 申请人 | 中国核工业第五建设有限公司 |

|---|---|---|---|

| 申请日 | 2011年1月19日 | 申请号 | 2011100217490 |

| 公布日 | 2011年8月31日 | 公布号 | CN102169736A |

| 发明人 | 梁选翠、刘卫华、李建、董培科、谭敦权、李永庆、居海兵、王荣敏、魏宏兵、徐斌、苟锐、李云扬、李炜、郭强、覃明保、王晓 | 地 址 | 上海市金山区石化龙胜路1070号 |

| Int. Cl. | G21C19/00(2006.01)I、G21C17/00(2006.01)I | 代理机构 | 上海欣创专利商标事务所 |

| 代理人 | 顾大平 | 类 别 | 发明专利 |

《一种核电站冷却剂系统主管道的安装方法》涉及压水堆核电站的反应堆冷却剂系统主管道的安装方法。

一种核电站冷却剂系统主管道的安装方法造价信息

核电站的反应堆冷却剂系统管道(以下简称主管道)是连接反应堆压力容器(以下简称压力容器)、蒸汽发生器和反应堆冷却剂泵(以下简称主泵)(上述4项统称为核岛主设备)的闭式循环回路,是压水堆核电站最关键的核安全一级设备,管内介质为带有放射性的含硼水。冷却剂系统每个环路主管道包括:连接压力容器和蒸汽发生器的一个热段,连接压力容器和主泵两个冷段管段。该发明的核电站的反应堆冷却剂系统由两个或三个环路为例。核反应堆的冷却剂由主泵驱动,通过冷段输送至压力容器,经压力容器反应产生的热量加热后,经热段运至蒸汽发生器,再由主泵驱动,经冷段返回压力容器,完成一个循环。

由于核反应堆具有放射性,反应堆压力容器、蒸汽发生器、主泵之间形成的回路均通过主管道采用对接焊方式连接,每段主管道两端至少有两个焊缝,每个环路至少有六个焊缝。核电站主管道直径和壁厚都较大,对组对焊接质量要求高;与主管道连接的均为核安全一级设备,结构复杂、制造周期长,工期风险较大。2011年之前的技术中,压水堆核电站冷却剂系统安装主管道时,通常利用过渡段来调整安装过程中的偏差,例如公开说明书CN101839467A中的主管道安装即采用了此种方式。该发明中的主管道长度、坡口形状加工与公开说明书CN101839467A的区别是,主管道形状、布置、安装顺序有所不同;安装要求非常高,即坡口组对错边量≤0.8毫米,组对间隙≤1.0毫米。上述主设备出厂时,均在供货商处加工完成与主管道对接的管口(又称安全端),包括方位和坡口形状;而所有主管道两端坡口必须在安装现场进行加工。加工主管道两端坡口,必须以已经制造完成的压力容器、蒸汽发生器、主泵安全端管口尺寸及其制造系统误差、主管道制造误差和弯段曲率等为依据。该法发明通过进行实体建模、数据拟合的方法,将数据输入移动式数控坡口加工机,通过数控加工主管道,预留加工量,使主管道与主设备坡口匹配,同时必须满足三个固定管口同时组对成功,寻找最佳匹配方式;利用激光跟踪测量技术和3D建模技术,可实现三个管口在三维空间的同时拟合。

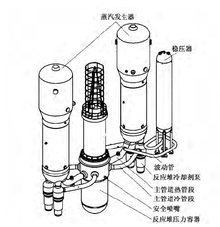

图1:为压水堆核电站的冷却剂系统示意图,由两个环路构成。

图2:是压水堆核电站的冷却剂系统俯视图及焊口编号布置图。

图3:为以两环路为例的主管道直段和弯曲部分示意图。

附图中,图1是压水堆核电站冷却剂系统:中间是压力容器3,两侧是蒸汽发生器1和与其连接的主泵2,两者通过主管道4连接。主管道分为主管道冷段41和主管道热段42;蒸汽发生器1下封头两侧管嘴处设有主泵2;所述蒸汽发生器1、主泵2和压力容器3通过主管道构成一个封闭式的循环环路。

主管道4与压力容器3连接一端简称为RV端;主管道4与蒸汽发生器1、主泵2连接一端简称为SG端。主管道热段42与压力容器3通过焊口342连接,主管道热段42与蒸汽发生器1通过焊口142连接,主管道冷段41与压力容器3通过焊口341连接,主管道冷段41与主泵2通过焊口241连接。主管道冷段41包含直段部分411和弯曲部分412,弯曲部分靠近压力容器3一侧。主管道热段42包含直段部分421和弯曲部分422,弯曲部分靠近蒸汽发生器1一侧。

|

|

|

|

一种核电站冷却剂系统主管道的安装方法常见问题

-

现在还没有确定是不是建设,如果建设就在陕南建设了陕南部分地区基本具备建站条件 记者从有关部门了解到,修建一所核电站最难的部分就是选址。而符合核电站建设条件的地区至少应具备以下几个条件: 一、地质要求:...

-

套工业管道子目

-

2分管按条买,好像15来着,看牌子

2020年7月14日,《一种核电站冷却剂系统主管道的安装方法》获得第二十一届中国专利奖优秀奖。 2100433B

世界首个AP1000型压水堆于2009年1月在浙江三门正式开工建设,每个机组包含两个环路,每个环路共有6道安装焊口,其中两个冷段共4道焊口、一个热段2道焊口,无过渡段。主管道材质为316LN超低碳不锈钢,其中热段规格为直径37.5″×壁厚3.25″,冷段规格为直径27″×壁厚2.56″。根据其设计单位提供的三级进度计划,蒸汽发生器与反应堆压力容器到供货时间较长,主设备安装节点属于建造工期的关键节点,采用的安装工序为在蒸汽发生器到货之前,先利用临时支撑借助于激光跟踪测量及3D建模技术、现场数控坡口加工技术,将主管道热段和冷段与压力容器进行组对焊接,然后在蒸汽发生器到货之后,再同时完成主管道与蒸汽发生器、主泵的组装焊接。

为缩短压水堆核电站的安装时间,根据蒸汽发生器1和压力容器3安装顺序的不同,有下列不同的三种安装方法:1)从主管道4的压力容器3端开始,向蒸汽发生器1端安装的方法;2)从主管道4的蒸汽发生器1端开始,向压力容器3端安装的方法;3)从主管道4的冷弯段(412)和热弯段(422)开始,再安装冷直端(411)和热直端(421)的方法;

以下结合附图对《一种核电站冷却剂系统主管道的安装方法》进行详细描述。

实施例1

该实施例首先从主管道4的压力容器3端开始,向蒸汽发生器1端安装,适用于蒸汽发生器1未到货、压力容器3已经到货的情况;其安装方法详述如下:

1)安装先决条件检查。

2)压力容器3安装就位,如果蒸汽发生器1未到货,暂不安装蒸汽发生器和主泵。

3)采用激光跟踪测量压力容器3,获得管嘴数据,并依照数据进行3D建模;如果蒸汽发生器1未到货,可直接参考供货商提供的测量数据,或到供货商处对蒸汽发生器1、主泵2的数据进行激光跟踪测量,并进行3D建模。

4)激光跟踪测量主管道冷、热段,获得数据,并依照数据进行3D建模及数据拟合。

5)采用现场数控跟踪坡口机械加工技术,加工压力容器3端主管道4的坡口。对坡口特征进行激光跟踪测量,获得数据。

6)安装主管道4的临时支撑。

7)主管道4整体吊运移入,调整位置,使得主管道4与压力容器3的位移偏差在焊接允许范围内。

8)完成RV端主管道冷、热段压力容器3管嘴的组对安装。

9)完成RV端焊口342和焊口341的焊接。焊接时,先清洁并检查坡口,使其达到焊接条件;采用点固焊或內胀支撑进行临时固定;采用测量技术监测并调整焊接过程中的SG端主管道4端部由于焊接引起的变形情况,使SG端的管嘴方位可以加工控制在允许尺寸范围内。进行正式焊接:将焊口341、342焊至15毫米厚度、50%厚度、100%厚度,进行无损检查。当检查或修补合格后,再进行焊口表面打磨、抛光、焊口标识并报告。

10) 用现场数控跟踪坡口机械加工技术加工SG端主管道坡口。

11)当蒸汽发生器1到货后,进行先决条件检查,检查合格后,将蒸汽发生器1、主泵2安装就位,继而完成其管嘴与SG端主管道4的冷热段组对。

12) 清理并检查SG端主管道热段42、冷段41坡口,使其达到焊接条件。完成SG端主管道热段42与蒸汽发生器1管嘴间焊口142的组对焊接;同时完成SG端主管道冷段41与主泵2管嘴间两个焊口241的组对焊接,这是《一种核电站冷却剂系统主管道的安装方法》最重要的技术难点之一,解决方法是采用了激光跟踪测量技术、3D建模及数据拟合技术、现场数控跟踪坡口机械加工技术来保证其准确性。焊接时,先进行SG端主管道冷段41与主泵2管嘴、热段42与蒸汽发生器1管嘴焊口组对,然后采用点固焊进行临时固定。进行正式焊接:将焊口241、142焊至15毫米厚度、50%厚度、100%厚度,进行无损检查。当检查或修补合格后,再进行焊口表面打磨、抛光、焊口标识并报告。

13)完成核电站冷却剂系统主管道安装。利用激光跟踪测量和无损检测技术,进行主管道安装后的全局检测,最终符合性检查。进一步,上述RV端主管道冷段41与压力容器3间的焊口341可以和主管道热段42与压力容器间的焊口342同时组对焊接;上述SG端主管道冷段41与主泵2间的焊口241可以和主管道热段42与蒸汽发生器1间的焊口142同时组对焊接;此外,上述组对焊接操作可以在两个(或多个)环路中同时进行。

实施例2

该实施例首先从主管道4的蒸汽发生器1端开始,向压力容器3端安装,适用于蒸汽发生器1、主泵2已到货、压力容器3未到货,其安装方法详述如下:

1)安装先决条件检查。

2)蒸汽发生器1、主泵2安装就位,如果压力容器3未到货,暂不安装。

3)采用激光跟踪测量蒸汽发生器1、主泵2管嘴,如果压力容器3未到货,可直接参考供货商提供的数据;或到供货商处进行压力容器3管嘴数据的激光跟踪测量,并依照数据进行3D建模。

4)激光跟踪测量主管道冷、热段,获得数据,并依照数据进行3D建模及数据拟合。

5)采用现场数控跟踪坡口机械加工技术,蒸汽发生器1端主管道4的坡口。对坡口特征进行激光跟踪测量,获得数据。

6)安装主管道4的临时支撑。

7)主管道4整体吊运移入,调整位置,使得主管道4与蒸汽发生器1、主泵2管嘴的位移偏差在焊接允许范围内。

8)完成SG端主管道4冷、热段与蒸汽发生器1、主泵2管嘴的组对。

9)完成SG端142焊口和241焊口焊接。焊接时,先清洁并检查坡口,使其达到焊接条件;采用点固焊或內胀支撑进行临时固定;采用测量技术监测并调整焊接过程中的SG端主管道4端部由于焊接引起的变形情况,使SG端的管嘴方位可以加工控制在允许尺寸范围内。进行正式焊接:将焊口241、142焊至15毫米厚度、50%厚度、100%厚度,进行无损检查。当检查或修补合格后,再进行焊口表面打磨、抛光、焊口标识并报告。

10) 用现场数控跟踪坡口机械加工技术加工RV端主管道坡口。

11)当压力容器3到货后,进行先决条件检查,检查合格后,将压力容器3安装就位,继而完成其管嘴与RV端主管道4的冷热段组对;

12) 清理并检查RV端主管道热段42、冷段41坡口,使其达到焊接条件。完成RV端主管道热段42与压力容器3管嘴间焊口342的组对焊接;同时完成RV端主管道冷段41与主泵2管嘴间两个焊口341的组对焊接,这是《一种核电站冷却剂系统主管道的安装方法》最重要的技术难点之一,解决方法是采用了激光跟踪测量技术、3D建模及数据拟合技术、现场数控跟踪坡口机械加工技术来保证其准确性。焊接时,先进行RV端主管道冷段41、热段42与压力容器3管嘴焊口组对,然后进行临时固定。进行正式焊接:将焊口341、342焊至15毫米厚度、50%厚度、100%厚度,进行无损检查。当检查或修补合格后,再进行焊口表面打磨、抛光、焊口标识并报告。

13)完成核电站冷却剂系统主管道安装。利用激光跟踪测量和无损检测技术,进行主管道安装后的全局检测,最终符合性检查。进一步,上述RV端主管道冷段41与压力容器3间的焊口341可以和主管道热段42与压力容器间的焊口342同时组对焊接;上述SG端主管道冷段41与主泵2间的焊口241可以和主管道热段42与蒸汽发生器1间的焊口142同时组对焊接;此外,上述组对焊接操作可以在两个(或多个)环路中同时进行。

实施例3

该实施例首先组对焊接主管道4的弯曲部分,然后组对焊接直段部分,适用于当蒸汽发生器1和压力容器3均已到货的情况。或在制造厂家测得安全端管口及坡口3D数据,便于节约现场工期。其安装方法详述如下:

1)先决条件检查。

2)激光跟踪测量蒸汽发生器1、主泵2、压力容器3管嘴获得数据,并依照数据进行3D建模。

3)激光跟踪测量主管道4冷、热段,获得数据,并依照数据进行3D建模,并对需要加工的主管道坡口特征进行激光测量获得数据确认,并进行3D建模、坡口组对拟合。。

4)用现场数控跟踪坡口机械加工技术加工主管道SG、RV端坡口。

5)安装主管道4临时支撑。

6)主管道4吊运移入临时支撑。

7)蒸汽发生器1、主泵2、压力容器3安装就位,调整主管道4和蒸汽发生器1位置,使得RV端主管道冷段41的弯曲部分412与压力容器3, 和SG端主管道热段42的弯段422与蒸汽发生器1管嘴的安装偏差在焊接允许范围内。

8)完成RV端主管道冷段弯曲部分412与压力容器3管嘴的组对安装;完成SG端主管道热段弯曲部分422与蒸汽发生器1管嘴的组对安装。

9)完成焊口341和焊口142的焊接。焊接时,先清理并检查RV端主管道冷段弯曲部分412和SG端热段弯曲部分422的坡口,使其达到焊接条件;采用点固焊进行临时固定,与此同时,监测焊接中该段主管道的另一端焊接变形情况,并及时予以调整焊接工序,使得该段主管道未进行组对焊接的一端,在与其需要完成组对焊接的设备管嘴方位,在尺寸要求允许的范围内。进行正式焊接:将焊口341、142焊至15毫米厚度、50%厚度、100%厚度,进行无损检查。当检查或修补合格后,再进行焊口表面打磨、抛光、焊口标识并报告。

10)跟踪测量主管道冷直段411、热直段421数据,控制焊接变形趋势、调整焊接顺序、调整蒸汽发生器位置使得主管道冷直段411、热直段421达到与设备的组对要求。将主泵2与SG端主管道冷直段411组对就位;压力容器3与RV端主管道热直段421组对。

11) 清理并检查主管道冷直段411坡口和热直段421坡口,使其达到焊接条件。完成SG端主管道冷直段411与主泵2间焊口241的组对焊接;完成RV端主管道热直段421与压力容器3间焊口342的组对焊接。焊接时,先进行SG端主管道冷直段411与主泵2、RV端热直段421与压力容器3的焊口组对,然后采用点固焊进行临时固定。进行正式焊接:将焊口241、342焊至15毫米厚度、50%厚度、100%厚度,进行无损检查。当检查或修补合格后,再进行焊口表面打磨、抛光、焊口标识并报告。

12)完成压水堆核电站冷却剂系统主管道安装。利用测量和无损检测技术进行主管道安装后全部检测,最终进行符合性检查。进一步,上述RV端主管道冷段弯曲部分412与压力容器3间的焊口341可以和SG端主管道热段弯曲部分422与蒸汽发生器1间的焊口142同时组对焊接;上述SG端主管道冷直段411与主泵间的焊口241可以和RV端主管道热直段421与压力容器3间的焊口342同时组对焊接;此外,上述组对焊接操作可以在两个环路或多个环路中同时进行。

实施例4

该实施例首先组对焊接主管道4的直段部分,然后组对焊接弯曲部分,适用于当蒸汽发生器1和压力容器3均已到货的情况。或在制造厂家测得安全端管口及坡口3D数据,便于节约现场工期。其安装方法详述如下:

1)先决条件检查。

2)激光跟踪测量蒸汽发生器1、主泵2、压力容器3管嘴获得数据,并依照数据进行3D建模。

3)激光跟踪测量主管道4冷、热段,获得数据,并依照数据进行3D建模,并对需要加工的主管道坡口特征进行激光测量获得数据确认,并进行3D建模、坡口组对拟合。

4)用现场数控跟踪坡口机械加工技术加工主管道SG、RV端坡口。

5)安装主管道4临时支撑。

6)主管道4吊运移入。

7)蒸汽发生器1、主泵2、压力容器3安装就位,调整主管道4和蒸汽发生器1位置,使得RV端主管道冷段41的直段部分411与主泵2,和SG端主管道热段42的直段部分421与压力容器3管嘴的安装偏差在焊接允许范围内。

8)完成RV端主管道热段直段部分421与压力容器3管嘴的组对安装;完成SG端主管道冷段直段部分411与主泵2管嘴的组对安装。

9)完成焊口342和焊口241的焊接。焊接时,先清理并检查RV端主管道热段直段部分421和SG端冷段直段部分411的坡口,使其达到焊接条件;采用点固焊进行临时固定,与此同时,监测焊接中该段主管道的另一端焊接变形情况,并及时予以调整焊接工序,使得该段主管道未进行组对焊接的一端,在与其需要完成组对焊接的设备管嘴方位,在尺寸要求允许的范围内。进行正式焊接:将焊口241、342焊至15毫米厚度、50%厚度、100%厚度,进行无损检查。当检查或修补合格后,再进行焊口表面打磨、抛光、焊口标识并报告。

10)跟踪测量主管道冷段弯曲部分412、热段弯曲部分422数据,控制焊接变形趋势、调整焊接顺序、调整蒸汽发生器位置使得主管道冷段弯曲部分412、热段弯曲部分422达到与设备的组对要求。将蒸汽发生器1与SG端主管道热段弯曲部分422组对就位;压力容器3与RV端主管道冷段弯曲部分412组对。

11) 清理并检查主管道冷段弯曲部分412坡口和热段弯曲部分422坡口,使其达到焊接条件。完成SG端主管道热段弯曲部分422与蒸汽发生器1间焊口142的组对焊接;完成RV端主管道冷段弯段412与压力容器3间焊口341的组对焊接。焊接时,先进行SG端主管道热段弯曲部分422与蒸汽发生器1、RV端冷段弯曲部分412与压力容器3的焊口组对,然后采用点固焊进行临时固定。进行正式焊接:将焊口341、142焊至15毫米厚度、50%厚度、100%厚度,进行无损检查。当检查或修补合格后,再进行焊口表面打磨、抛光、焊口标识并报告。

12)完成压水堆核电站冷却剂系统主管道安装。利用测量和无损检测技术进行主管道安装后全部检测,最终进行符合性检查。进一步,上述RV端主管道热段直段部分421与压力容器3间的焊口342可以和SG端主管道冷段直段部分411与主泵2间的焊口241同时组对焊接;上述RV端主管道冷段弯曲部分412与压力容器3间的焊口341可以和SG端主管道热段弯曲部分422与蒸汽发生器1间的焊口142同时组对焊接;此外,上述组对焊接操作可以在两个环路或多个环路中同时进行。

实施例5

该实施例适用于当蒸汽发生器1、主泵2和压力容器3均已到货的情况下,主管道冷热段的RV端和SG端同时组对焊接。利用激光测量或精确测量技术和3D建模技术对蒸汽发生器(1)、主泵(2)、压力容器(3) 、主管道(4)管口进行测量建模,确定主管道(4)冷段(41)热段(42)加工尺寸进行坡口加工;调整蒸汽发生器(1)和主管道(4)位置,使六个焊口同时或先后组对焊接,完成安装。

一种核电站冷却剂系统主管道的安装方法专利目的

《一种核电站冷却剂系统主管道的安装方法》的目的在于:提供一种利用激光跟踪测量及3D建模技术、现场数控跟踪坡口机械加工技术,开发相应的专用工具,缩短施工周期,提高工效。解决主管道安装的方法、施工工序和为满足安装要求所采用的新技术,解决了组对及焊接问题,使任何主设备的到货方式均能进行主管道安装施工;

《一种核电站冷却剂系统主管道的安装方法》另一目的是解决主管道的安装偏差,提高安装精度,减少应力,从而即使没有过渡段调整安装偏差,也能保证:主管道冷热段在与一侧主设备管口焊接固定后,另一侧能与其它主设备管口实现同时组对焊接;或六个管口同时组对,并使组对间隙和错边量的符合要求。

《一种核电站冷却剂系统主管道的安装方法》所解决问题是一种新型反应堆冷却剂系统主管道的安装方法,包括安装工序和使用的新技术。通过工序优化,在主管道到货的条件下,使任意主设备到货方式均可以进行主管道安装。

一种核电站冷却剂系统主管道的安装方法技术方案

《一种核电站冷却剂系统主管道的安装方法》是这样实现的:一种压水堆核电站冷却剂系统主管道安装方法,蒸汽发生器与主泵直接连接, 蒸汽发生器(1)、主泵(2)、压力容器(3)通过主管道(4)进行对接焊连接安装,所述主管道由冷段(41)和热段(42)组成,其特征在于:安装过程中,采用激光跟踪测量技术,压水堆核电站冷却剂系统中的任一环路主管道的安装,包括以下步骤:

步骤一、压力容器(3)安装就位和/或蒸汽发生器(1)及主泵(2)安装就位;

步骤二、利用激光测量或精确测量技术和3D建模技术,测量主管道(4)、压力容器(3)和/或蒸汽发生器(1)及主泵(2)管口方位及尺寸,并对坡口特征进行测量;根据测量数据加工主管道(4)位于压力容器(3)一端坡口,和/或加工主管道位于蒸汽发生器(1)及主泵(2)一端坡口;

步骤三、安装主管道(4)临时支撑;完成主管道(4)与压力容器(3)、蒸汽发生器(1)及主泵(2)的组对和焊接;

所述步骤一与步骤二的施工顺序可以互换。所述步骤三,其具体工序可为,工序1:完成主管道(4)与压力容器(3)间的焊口(341)、(342)的组对焊接;工序2:利用激光测量或精确测量技术和3D建模技术对主管道(4)、蒸汽发生器和主泵管口进行3D建模,确定主管道(4)位于蒸发器一侧的管口尺寸,进行坡口加工;工序3:在蒸汽发生器(1)安装就位的条件下,完成主管道热段(42)与蒸汽发生器(1)间焊口(142),主管道冷段(41)与主泵(2)间焊口(241)的组对焊接,从而完成主管道安装。

所述步骤三,其具体工序也可为,工序1:完成主管道(4)与蒸汽发生器(1)和主泵(2)间的焊口(142)、(241)的组对焊接;工序2:利用激光测量或精确测量技术和3D建模技术对主管道(4)、压力容器(3)、管口进行建模,确定主管道(4)位于压力容器一侧的管口尺寸,进行坡口加工;工序3:在压力容器(3)已安装就位的条件下,完成主管道(4)与压力容器(3)间焊口(341)、(342)的组对焊接,从而完成主管道安装。

所述步骤三,在压力容器(3)和蒸汽发生器(1)均已安装就位的条件下每段主管道(4)先组装焊接弯曲部分,再组装焊接直段部分,其具体工序也可为,工序1:完成主管道(4)冷段弯曲部分(412)与压力容器(3)间的焊口(341)的组对焊接;完成主管道(4)热段弯曲部分(422)与蒸汽发生器(1)间的焊口(142)、的组对焊接;工序2:利用激光测量或精确测量技术和3D建模技术对主管道(4)、压力容器(3)、主泵(2)焊口进行建模,主管道(4)热段,从位于蒸汽发生器(1)一端焊口(142)向压力容器(3)一端安装,完成加工、组对;主管道冷段从位于压力容器(3)一端焊口(341)向位于主泵一端安装,完成加工、组对;工序3:再完成主管道热段直段部分(421)与压力容器(3)间焊口(342)和主管道冷段直段部分(411)与主泵(2)间的焊口(241)的组对焊接,从而完成主管道安装。

所述步骤三,在压力容器(3)和蒸汽发生器(1)均已安装就位的条件下每段主管道(4)先组装焊接直段部分,再组装焊接弯曲部分,其具体工序也可为,工序1:完成主管道(4)冷段直段部分(411)与主泵(2)间的焊口(241)的组对焊接;完成主管道(4)热段直段部分(421)与压力容器(3)间的焊口(342)的组对焊接;工序2:利用激光测量或精确测量技术和3D建模技术对主管道(4)、压力容器(3)、主泵(2)焊口进行建模,主管道(4)热段,从位于压力容器(3)一端焊口(342)向蒸汽发生器(1)一端安装,完成加工、组对;主管道冷段从位于主泵一端焊口(241)向位于压力容器(3)一端安装,完成加工、组对;工序3:再完成主管道热段弯曲部分(422)与蒸汽发生器(1)间焊口(142)和主管道冷段弯曲部分(412)与压力容器(3)间的焊口(341)的组对焊接,从而完成主管道安装。

所述步骤三,在压力容器(3)和蒸汽发生器(1)均已安装就位的条件下,主管道冷、热段(41、42)同时组对焊接,其具体工序也可为,工序1:利用激光测量或精确测量技术和3D建模技术对蒸汽发生器(1)、主泵(2)、压力容器(3) 、主管道(4)管口进行测量建模,确定主管道(4)冷段(41)热段(42)加工尺寸进行坡口加工;工序2:调整蒸汽发生器(1)和主管道(4)位置,使六个焊口同时或先后组对焊接,完成安装。所述主管道(4)的测量,优先采用激光精确测量技术和3D建模技术对主管道(4)和主设备管嘴进行测量并3D建模,并根据模型计算结果加工和安装主管道(4)。所述主管道(4)的加工,优先采用现场数控加工技术。所述主管道(4)的焊接,优先采用窄间隙自动焊接技术。

一种核电站冷却剂系统主管道的安装方法改善效果

《一种核电站冷却剂系统主管道的安装方法》的优点是:取消了过渡段,使主管道结构简化,减少了弯头,环路中蒸汽发生器和主泵直接连接,减少了焊缝数量,节省了材料,优化了流程,提高了工效;该发明首次在核岛主管道安装中,采用激光测量或精确测量技术和3D建模技术,对主设备及其安全端管口进行3D建模、管口尺寸数据拟合,在现场确定主管道应该加工的长度和坡口形状,克服不采用过渡段的方式调节安装偏差带来的误差和焊接应力难题。

1.一种压水堆核电站冷却剂系统主管道安装方法,蒸汽发生器与主泵直接连接, 蒸汽发生器(1)、主泵(2)、压力容器(3)通过主管道(4)进行对接焊连接,所述主管道由冷段(41)和热段(42)组成,其特征在于:安装过程中,采用激光跟踪测量技术,压水堆核电站冷却剂系统中的任一环路主管道的安装,包括以下步骤:步骤一、压力容器(3)安装就位和/或蒸汽发生器(1)及主泵(2)安装就位;步骤二、利用激光测量或其它精确测量技术和3D建模技术,测量主管道(4)、压力容器(3)和/或蒸汽发生器(1)及主泵(2)管口方位及尺寸,并对坡口特征进行测量;根据测量数据加工主管道(4)位于压力容器(3)一端坡口,和/或加工主管道位于蒸汽发生器(1)及主泵(2)一端坡口;步骤三、安装主管道(4)临时支撑;完成主管道(4)与压力容器(3)、蒸汽发生器(1)及主泵(2)的组对和焊接。

2.如权利要求1所述的压水堆核电站反应堆冷却剂系统主管道的安装方法,其特征在于:步骤一与步骤二的施工顺序可以互换。

3.如权利要求1所述的压水堆核电站反应堆冷却剂系统主管道的安装方法,其特征在于:所述步骤三,其具体工序可为,工序1:完成主管道(4)与压力容器(3)间的焊口(341)、(342)的组对焊接;工序2:利用激光测量或精确测量技术和3D建模技术对主管道(4)、蒸汽发生器和主泵管口进行3D建模,确定主管道(4)位于蒸发器一侧的管口尺寸,进行坡口加工;工序3:在蒸汽发生器(1)安装就位的条件下,完成主管道热段(42)与蒸汽发生器(1)间焊口(142),主管道冷段(41)与主泵(2)间焊口(241)的组对焊接,从而完成主管道安装。

4.如权利要求1所述的压水堆核电站反应堆冷却剂系统主管道的安装方法,其特征在于:所述步骤三,其具体工序也可为,工序1:完成主管道(4)与蒸汽发生器(1)和主泵(2)间的焊口(142)、(241)的组对焊接;工序2:利用激光测量或精确测量技术和3D建模技术对主管道(4)、压力容器(3)、管口进行建模,确定主管道(4)位于压力容器一侧的管口尺寸,进行坡口加工;工序3:在压力容器(3)已安装就位的条件下,完成主管道(4)与压力容器(3)间焊口(341)、(342)的组对焊接,从而完成主管道安装。

5.如权利要求1所述的压水堆核电站反应堆冷却剂系统主管道的安装方法,其特征在于:所述步骤三,在压力容器(3)和蒸汽发生器(1)均已安装就位的条件下每段主管道(4)先组装焊接弯曲部分,再组装焊接直段部分,其具体工序也可为,工序1:完成主管道(4)冷段弯曲部分(412)与压力容器(3)间的焊口(341)的组对焊接;完成主管道(4)热段弯曲部分(422)与蒸汽发生器(1)间的焊口(142)、的组对焊接;工序2:利用激光测量或精确测量技术和3D建模技术对主管道(4)、压力容器(3)、主泵(2)焊口进行建模,主管道(4)热段,从位于蒸汽发生器(1)一端焊口(142)向压力容器(3)一端安装,完成加工、组对;主管道冷段从位于压力容器(3)一端焊口(341)向位于主泵一端安装,完成加工、组对;工序3:再完成主管道热段直段部分(421)与压力容器(3)间焊口(342)和主管道冷段直段部分(411)与主泵(2)间的焊口(241)的组对焊接,从而完成主管道安装。

6.如权利要求1所述的压水堆核电站反应堆冷却剂系统主管道的安装方法,其特征在于:所述步骤三,在压力容器(3)和蒸汽发生器(1)均已安装就位的条件下每段主管道(4)先组装焊接直段部分,再组装焊接弯曲部分,其具体工序也可为,工序1:完成主管道(4)冷段直段部分(411)与主泵(2)间的焊口(241)的组对焊接;完成主管道(4)热段直段部分(421)与压力容器(3)间的焊口(342)的组对焊接;工序2:利用激光测量或精确测量技术和3D建模技术对主管道(4)、压力容器(3)、主泵(2)焊口进行建模,主管道(4)热段,从位于压力容器(3)一端焊口(342)向蒸汽发生器(1)一端安装,完成加工、组对;主管道冷段从位于主泵一端焊口(241)向位于压力容器(3)一端安装,完成加工、组对;工序3:再完成主管道热段弯曲部分(422)与蒸汽发生器(1)间焊口(142)和主管道冷段弯曲部分(412)与压力容器(3)间的焊口(341)的组对焊接,从而完成主管道安装。

7.如权利要求1所述的压水堆核电站反应堆冷却剂系统主管道的安装方法,其特征在于:所述步骤三,在压力容器(3)和蒸汽发生器(1)均已安装就位的条件下,主管道冷、热段(41、42)同时组对焊接,其具体工序也可为,工序1:利用激光测量或精确测量技术和3D建模技术对蒸汽发生器(1)、主泵(2)、压力容器(3) 、主管道(4)管口进行测量建模,确定主管道(4)冷段(41)热段(42)加工尺寸进行坡口加工;工序2:调整蒸汽发生器(1)和主管道(4)位置,使六个焊口同时或先后组对焊接,完成安装。

8.如权利要求1或3或4或5或6或7所述的压水堆核电站反应堆冷却剂系统主管道的安装方法,其特征在于:所述主管道(4)的测量,优先采用激光精确测量技术和3D建模技术对主管道(4)和主设备管嘴进行测量并3D建模,并根据模型计算结果加工和安装主管道(4)。

9.如权利要求1或3或4或5或6或7所述的压水堆核电站反应堆冷却剂系统主管道的安装方法,其特征在于:所述主管道(4)的加工,优先采用现场数控加工技术。

10.如权利要求3或4或5或6或7所述的压水堆核电站反应堆冷却剂系统主管道的安装方法,其特征在于:所述主管道(4)的焊接,优先采用窄间隙自动焊接技术。

一种核电站冷却剂系统主管道的安装方法文献

核电站主管道铸造弯头监造实践

核电站主管道铸造弯头监造实践

以百万千瓦级核电站冷却剂主管道90°弯头铸件的监造实践为例,针对大件铸造的特点,分析在监造过程中应注意的问题,以及如何通过对铸造弯头进行事前及过程的质量控制。获得了满足设计要求的合格产品。

压水堆核电站不锈钢主管道铸造

压水堆核电站不锈钢主管道铸造

用电弧炉和AOD双联冶炼核电站主管道Z3CN2009M,并根据Shaefler图计算结果调整Z3CN2009M的铁素体含量。在离心铸管工艺中,用加大型筒壁厚、减小档板内孔直径、选大的重力加速度g值、增加内孔加工余量等措施铸造出主管道样件。测试结果表明,主管道样件各项性能指标均满足RCCM的要求。

一次冷却剂系统流程及工作原理

本系统主要包括反应堆压力容器和两条至四条并联的环路。每条环路有一台蒸汽发生器和一台或两台反应堆冷却剂泵(亦称主泵)以及把这些设备相连的反应堆冷却剂管道(亦称主管道)。此外,本系统还包括稳压器、卸压箱及其连接管道(见图)。与本系统相连的系统主要有为维持本系统正常运行和保证反应堆安全的化学和容积控制系统、安全注射系统、余热排出系统、疏排水系统和取样系统等辅助系统。

1-反应堆;2-蒸汽发生器;3-反应堆冷却剂泵;4-稳压器;5-稳压器卸压箱;6-比例喷雾阀;

7-稳压器卸压阀;8-稳压器安全阀;9-主管道热段;10-主管道过渡段;11-主管道冷段

一次冷却剂在反应堆压力容器内流经堆芯时,把堆芯产生的热量带出反应堆。携带热能的一次冷却剂流,经主管道热段(从反应堆出口接管至蒸汽发生器入口接管的管段)后,在蒸汽发生器内通过传热管加热二次侧的水,产生饱和蒸汽或微过热蒸汽,驱动汽轮发电机组发电。反应堆冷却剂降温后流出蒸汽发生器,经主管道过渡段(从蒸汽发生器出口接管至主泵入口接管的管段),由主泵提升压力后,经主管道冷段(从主泵出口接管至反应堆入口接管的管段)又进入反应堆压力容器,如此不断循环。

一次冷却剂的工作压力通常为15.2~15.5MPa。正常运行时由稳压器的电加热器、喷雾器和动力卸压阀控制,使压力保持在规定限值以内,并由安全阀提供超压保护。一次冷却剂的平均温度通常为300~310℃。其反应堆出口温度通常为315~330℃,反应堆进出口温差在满功率时约为30℃。

本系统所有承压边界的设备及管道均属于核安全1级和抗震Ⅰ类。

主管道介绍

主管道的功能是在主泵驱动下输送反应堆冷却剂,以形成反应堆和蒸汽发生器之间的强迫循环。在额定工况下主管道内冷却剂的平均流速必须小于18.3m/s,其结构材料、尺寸、几何形状的选择应有利于降低管道的腐蚀和侵蚀速率。主管道的内径一般在700~800mm范围内。有些核电厂的设计,主管道的热段、过渡段、冷段采用同一尺寸的内径;但比较多的核电厂,内径选用三种不同的尺寸,通常过渡段的尺寸最大,以改善主泵的吸入条件。

主要包括以下系统:

① 主蒸汽管道系统(VVP),将蒸汽发生器产生的主蒸汽送往常规岛各系统。涉及常规岛部分的与主蒸汽系统相关的管道。

②高压给水加热器系统(AHP),汽机回热系统的一部分,通过抽汽来加热给水、收集来自汽水分离再热器的疏水和收集汽侧不可凝结气体并逐级排放至除氧器。

③给水流量控制系统(ARE),向蒸汽发生器供应给水,使蒸汽发生器二次侧的水位保持在一个基准值。

④电动给水泵系统(APA),是在各种运行工况,通过高压给水系统,从除氧器连续地向蒸汽发生器供应给水系统。

⑤ 启动给水泵系统(APD),是仅在机组启动和反应堆冷却系统加热、热停堆或使反应堆冷却剂系统冷却至堆芯余热排出系统可以投入运行的程度时投运的系统。

- 相关百科

- 相关知识

- 相关专栏

- 一种核电蒸汽发生器穿管和抗震条装焊的方法

- 一种桩林固床-固相卸荷-防冲蚀复合拦渣坝

- 一种检测玻璃幕墙自爆隐患的方法

- 一种楼面钢筋绑扎用扎丝取出器

- 一种水下无封底混凝土钢混组合吊箱围堰施工方法

- 一种水下高分子灌浆用胶粘剂及其生产方法

- 一种水利工程用河岸加固控制装置

- 一种水利工程用防阻塞式拦污栅除杂清理设备

- 一种污水处理移动装置

- 一种沥青混凝土道路建造工程路面修建质量检测方法

- 一种洗衣机虹吸式排水系统及其控制方法

- 一种深基坑工程分仓施工临时支撑结构

- 一种混合材料印制线路板新型制作方法

- 一种混杂掺和料改性透水再生混凝土及其制备方法

- 一种渠道混凝土衬砌施工方法

- 一种温湿度独立处理的空调系统

- 基于压电堆驱动器的喷嘴挡板式气体控制阀

- 磷铵技术改造五大磷肥工程的建议

- 以大豆油多元醇制备的硬质聚氨酯泡沫塑料的性能

- 逆变TIG焊机接触引弧电路的设计(引弧电路)

- 应用模糊数学理论对公路工程建设项目方案的综合评价

- 中国工程图学学会成立工程与制造系统集成化分会

- 可替代现有隔热保温材料的新型材料

- 以贯穿项目为核心载体的建筑工程技术专业素材库建设

- 云计算技术在城市轨道交通运营指挥管理系统中的应用

- 多逆变器太阳能光伏并网发电系统的组群控制方法

- 影响萘高效减水剂与普通硅酸盐水泥适应性的关键因素

- 在全县非煤矿山和危化企业安全生产工作会议上的讲话

- 中国工程造价咨询业的发展趋势

- 支持并行工程和智能CAPP的制造资源建模技术

- 中共重庆市委重庆市人民政府关于建设平安重庆的决定

- 智能建筑工程报警与电视监控系统前端设备的安装施工