对刀

对刀基本信息

| 中文名 | 对刀 | 目 的 | 确定程序原点的位置 |

|---|---|---|---|

| 要 求 | 使对刀点与刀位点重合。 | 位 置 | 可以设在零件上、夹具上或机床上 |

Fanuc系统数控车床设置工件零点常用方法

一, 直接用刀具试切对刀

1、用外圆车刀先试车一外圆,记住当前X坐标,测量外圆直径后,用X坐标减外圆直径,所的值输入offset界面的几何形状X值里。

2、用外圆车刀先试车一外圆端面,记住当前Z坐标,输入offset界面的几何形状Z值里。

二, 用G50设置工件零点

1.用外圆车刀先试车代加工零件外圆,测量外圆直径后,把刀沿Z轴正方向退点,切端面到中心(X轴坐标减去直径值)。

2.选择MDI方式,输入G50 X0 Z0,启动START键,把当前点设为零点。

3.选择MDI方式,输入G0 X150 Z150 ,使刀具离开工件进刀加工。

4.这时程序开头:G50 X150 Z150 …….。

5.注意:用G50 X150 Z150,你起点和终点必须一致即X150 Z150,这样才能保证重复加工不乱刀。

6.如用第二参考点G30,即能保证重复加工不乱刀,这时程序开头 G30 U0 W0 G50 X150 Z150

7.在FANUC系统里,第二参考点的位置在参数里设置,在Yhcnc软件里,按鼠标右键出现对话框,按鼠标左键确认即可。

三, 用工件移设置工件零点

1、在FANUC0-TD系统的Offset里,有一工件移界面,可输入零点偏移值。

2.用外圆车刀先试切工件端面,这时Z坐标的位置如:Z200,直接输入到偏移值里。

3.选择“Ref”回参考点方式,按X、Z轴回参考点,这时工件零点坐标系即建立。

4.注意:这个零点一直保持,只有从新设置偏移值Z0,才清除。

四, 用G54-G59设置工件零点

1、用外圆车刀先试车一外园,测量外园直径后,把刀沿Z轴正方向退点,切端面到中心。

2.把当前的X和Z轴坐标直接输入到G54----G59里,程序直接调用如:G54X50Z50……。

3.注意:可用G53指令清除G54-----G59工件坐标系。

对刀造价信息

第一种是:通过对刀将刀偏值写入参数从而获得工件坐标系。这种方法操作简单,可靠性好,他通过刀偏与机械坐标系紧密的联系在一起,只要不断电、不改变刀偏值,工件坐标系就会存在且不会变,即使断电,重启后回参考点,工件坐标系还在原来的位置。

第二种是:用G50设定坐标系,对刀后将刀移动到G50设定的位置才能加工。对刀时先对基准刀,其他刀的刀偏都是相对于基准刀的。

第三种方法是MDI参数,运用G54~G59可以设定六个坐标系,这种坐标系是相对于参考点不变的,与刀具无关。这种方法适用于批量生产且工件在卡盘上有固定装夹位置的加工。

航天数控系统的工件坐标系建立是通过G92 Xa zb

(类似于FANUC的G50)语句设定刀具当前所在位置的坐标值来确定。加工前需要先对刀,对刀首先对的是基准刀,对刀后将显示坐标清零,对其他刀时将显示的坐标值写入相应刀补参数。然后测量出对刀直径Фd,将刀移动到坐标显示X=a-d

Z=b 的位置,就可以运行程序了(此种方法的编程坐标系原点在工件右端面中心)。在加工过程中按复位或急停健,可以再回到设定的G92

起点继续加工。但如果出意外如:X或Z轴无伺服、跟踪出错、断电等情况发生,系统只能重启,重启后设定的工件坐标系将消失,需要重新对刀。如果是批量生产,加工完一件后回G92起点继续加工下一件,在操作过程中稍有失误,就可能修改工件坐标系,需重新对刀。鉴于这种情况,我们就想办法将工件坐标系固定在机床上。我们发现机床的刀补值有16个,可以利用,于是我们试验了几种方法。

第一种方法:在对基准刀时,将显示的参考点偏差值写入9号刀补,将对刀直径的反数写入8号刀补的X值。系统重启后,将刀具移动到参考点,通过运行一个程序来使刀具回到工件G92起点,程序如下:

N001 G92 X0 Z0;

N002 G00 T19;

N003 G92 X0 Z0;

N004 G00 X100 Z100;

N005 G00 T18;

N006 G92 X100 Z100;

N007 M30;

程序运行到第四句还正常,运行第五句时,刀具应该向X的负向移动,但却异常的向X、Z的正向移动,结果失败。分析原因怀疑是同一程序调一个刀位的两个刀补所至。

第二种方法:在对基准刀时,将显示的与参考点偏差的Z值写入9号刀补的Z值,将显示的X值与对刀直径的反数之和写入9好刀补的X值。系统重启后,将刀具移至参考点,运行如下程序:

N001 G92 X0 Z0;

N002 G00 T19;

N003 G00 X100 Z100;

N004 M30;

程序运行后成功的将刀具移至工件G92起点。但在运行工件程序时,刀具应先向X、Z的负向移动,却又异常的向X、Z的正向移动,结果又失败。分析原因怀疑是系统运行完一个程序后,运行的刀补还在内存当中,没有清空,运行下一个程序时它先要作消除刀补的移动。

第三种方法:用第二种方法的程序将刀具移至工件G92起点后,重启系统,不回参考点直接加工,试验后能够加工。但这不符合机床操作规程,结论是能行但不可行。

第四种方法:在对刀时,将显示的与参考点偏差值个加上100后写入其对应刀补,每一把刀都如此,这样每一把刀的刀补就都是相对于参考点的,加工程序的

G92起点设为X100 Z100,试验后可行。这种方法的缺点是每一次加工的起点都是参考点,刀具移动距离较长,但由于这是G00 快速移动,还可以接受。

第五种方法:在对基准刀时将显示的与参考点偏差及对刀直径都记录下来,系统一旦重启,可以手动的将刀具移动到G92 起点位置。这种方法麻烦一些,但还可行。

车床分有对刀器和没有对刀器,但是对刀原理都一样,先说没有对刀器的吧.

车床本身有个机械原点,你对刀时一般要试切的啊,比如车外径一刀后Z向退出,测量车件的外径是多少,然后在G画面里找到你所用刀号把光标移到X输入

X...按测量机床就知道这个刀位上的刀尖位置了,内径一样,Z向就简单了,把每把刀都在Z向碰一个地方然后测量Z0就可以了.这样所有刀都有了记录,确定加工零点在工件移里面(offset/setting),可以任意使用一把刀确定工件坐标系原点.这样对刀要记住对刀前要先读刀.有个比较方便的方法,就是用夹头对刀,我们知道夹头外径,刀具去碰了输入外径就可以,对内径时可以拿一量块用手压在夹头上对,同样输入夹头外径就可以了.如果有对刀器就方便多了,对刀器就相当于一个固定的对刀试切工件,刀具碰了就记录进去位置了.所以如果是多种类小批量加工最好买带对刀器的.节约时间.以前用的MAZAK车床,换一个新工件从停机到新工件开始批量加工中间时间一般只要10到15分钟就可以了.(包括换刀具软爪试切)

对刀常见问题

-

在使用时要注意安全(木料上有钉子等金属物体时,需要去除才能使用).刨料时应视木料的长短,采用不同的姿势,入料时一手向下压前端,另一手托住木料的后端,长料尽量往后托,保持木料平稳,保证被刨削面与电刨平台...

-

对刀的目的是确定程序原点在机床坐标系中的位置,对刀点可以设在零件上、夹具上或机床上,对刀时应使对刀点与刀位点重合。因为车削加工过程中,零件的装夹,车刀的磨损,车刀的装夹,零件的圆度等因素都会影响车削加...

1、试切法对刀

试切法对刀是实际中应用的最多的一种对刀方法。下面以采用MITSUBISHI 50L数控系统的RFCZ12车床为例,来介绍具体操作方法。

工件和刀具装夹完毕,驱动主轴旋转,移动刀架至工件试切一段外圆。然后保持X坐标不变移动Z轴刀具离开工件,测量出该段外圆的直径。将其输入到相应的刀具参数中的刀长中,系统会自动用刀具当前X坐标减去试切出的那段外圆直径,即得到工件坐标系X原点的位置。再移动刀具试切工件一端端面,在相应刀具参数中的刀宽中输入Z0,系统会自动将此时刀具的Z坐标减去刚才输入的数值,即得工件坐标系Z原点的位置。也可以直接试切一个完整的端面,先Z轴方向进刀到距离原始端面2~5mm左右,再X方向进刀车削端面,当车刀即将抵达圆轴的回转中心时候,换用点动低倍率X轴进刀,直到车刀到达回转中心,此时按下OFFSET/SETTING>补正>形状>输入Z0,点击测量,完成Z轴的刀偏设定>输入X0,点击测量,完成X轴的刀偏设定。完成工件坐标系的设定。(工件坐标系零点位于圆轴的回转中心)

例如,2#刀刀架在X为150.0车出的外圆直径为25.0,那么使用该把刀具切削时的程序原点X值为150.0-25.0=125.0;刀架在Z为

180.0时切的端面为0,那么使用该把刀具切削时的程序原点Z值为180.0-0=180.0。分别将(125.0,180.0)存入到2#刀具参数刀长中的X与Z中,在程序中使用T0202就可以成功建立出工件坐标系。

事实上,找工件原点在机械坐标系中的位置并不是求该点的实际位置,而是找刀尖点到达(0,0)时刀架的位置。采用这种方法对刀一般不使用标准刀,在加工之前需要将所要用刀的刀具全部都对好。

2、对刀仪自动对刀

很多车床上都装备了对刀仪,使用对刀仪对刀可免去测量时产生的误差,大大提高对刀精度。由于使用对刀仪可以自动计算各把刀的刀长与刀宽的差值,并将其存入系统中,在加工另外的零件的时候就只需要对标准刀,这样就大大节约了时间。需要注意的是使用对刀仪对刀一般都设有标准刀具,在对刀的时候先对标准刀。

下面以采用FANUC 0T系统的日本WASINO

LJ-10MC车削中心为例介绍对刀仪工作原理及使用方法。刀尖随刀架向已设定好位置的对刀仪位置检测点移动并与之接触,直到内部电路接通发出电信号(通常我们可以听到嘀嘀声并且有指示灯显示)。在2#刀尖接触到a点时将刀具所在点的X坐标存入到图2所示G02的X中,将刀尖接触到b点时刀具所在点的Z坐标存入到G02的Z中。其他刀具的对刀按照相同的方法操作。

事实上,在上一步的操作中只对好了X的零点以及该刀具相对于标准刀在X方向与Z方向的差值,在更换工件加工时再对Z零点即可。由于对刀仪在机械坐标系中的位置总是一定的,所以在更换工件后,只需要用标准刀对Z坐标原点就可以了。操作时提起Z轴功能测量按钮“Z-axis shift measure”面。

手动移动刀架的X、Z轴,使标准刀具接近工件Z向的右端面,试切工件端面,按下“POSITION

RECORDER”按钮,系统会自动记录刀具切削点在工件坐标系中Z向的位置,并将其他刀具与标准刀在Z方向的差值与这个值相加从而得到相应刀具的Z原点,其数值显示在WORK

SHIFT工作画面上。

根据刀具的实际参数和位置,将刀尖圆弧半径补偿值和刀具几何磨损补偿值输入到与程序对应的存储位置。如试切加工后发现工件尺寸不符合要求时,可根据零件实测尺寸进行刀偏量的修改。例如测得工件外圆尺寸偏大 0.5mm ,可在刀偏量修改状态下,将该刀具的 X 方向刀偏量改小 0.25mm。2100433B

对刀文献

加工中心用对刀测量软件使用手册

加工中心用对刀测量软件使用手册

加工中心用对刀测量软件使用手册

不锈钢加工对刀具的基本要求

不锈钢加工对刀具的基本要求

不锈钢加工对刀具的基本要求

提高磨齿机对刀精度和效率,对提高齿轮加工精度及加工效率有显著意义。磨齿机自动对刀能实现在不停机的情况下调整对刀,且操作简单,效率高,对刀精度高。自动精确对刀的主要思路为: 数控系统自动获取工件两侧齿槽边界并记录其位置,然后计算得到精确的齿槽中点位置所在,也即进给加工起点所在,最后发出指令,由伺服系统确定砂轮位置所在。因此,如何快速、精确地获取齿槽边界位置是自动精确对刀技术的关键所在。

采用接触检测技术,配合主轴进行坐标运算,可快速、精确地获取齿槽位置,最终确定刀具具体位置。当前最主要的接触检测技术归纳起来有: 主轴电机功率检测、转矩检测和AE声信号检测。国外关于磨齿机自动对刀技术的研究起步较早,技术较为成熟,德国KAPP、NILES以及瑞士RE-ISHAUER等高端磨齿机均可实现自动精确对刀功能。国内相关研究起步晚,进展缓慢,具有代表性的研究如下。秦川机械发展股份有限公司借鉴国外的磨齿机对刀技术,提出了运用AE声发射技术进行接触检测,并辅助机床坐标检测和计算,实现了单片成形砂轮磨削圆柱直齿内齿轮的粗磨、精磨自动对刀,以及防碰撞功能,对刀痕迹在0.01mm以内,满足生产要求。南京工业大学刘海宁等同样采用AE传感器检测磨削声信号,并作为反馈信号由电控箱进行分析处理。该方法运用于SINUMERIK840D数控系统,最终实现了蜗杆砂轮的精确自动对刀。

自动对刀铣边砂边机

RK-SKX-1N2S1W

自动对刀铣边砂边机

RK-SKX-1N2S1W

RK-MBJ-2S1W(3头 轮式压料)

RK-XMB-2X1S4H2W(9头 轮式压料)

RK-XBJ-2S2W(4头 皮带压料)

直线铣型砂边机

走近锐科

佛山市锐科机械有限公司(原锐科木工机械厂)是一家有多年专业生产木门、门套线、踢脚线、卫浴板、抗倍特板、橱柜板、婴儿床、木窗等产品的铣型、铣边、抛光、砂光设备厂家。本公司整合意大利、台湾技术,研发制造异形线条砂光机、全自动直线砂边机、全自动抗倍特铣边机、全自动板材铣边机、门套砂光机、异形门心板铣边机、宽幅异形砂光机、婴儿床砂光机、重型150木线机、等一系列木门木窗设备的厂家,目前开发的MXS系列线条仿形砂光机、MX系列直线仿形砂边机、WYX系列抗倍特铣边机、线条板材自动生产线等行业设备,集研发、生产、销售于一体。本公司凭着雄厚的技术力量与专业精神—“以质量立厂,信誉致尚”的经营理念,屡创佳绩,今日的质量就石明天的市场,今天的起航就明天的领航。我们诚恳期待与您的合作,在这瞬息万变的市场中共同发展。

直线砂边砂机

该系列机型主要应用于高档橱柜门、木门、移门、竹菜板、画框、礼盒等类似工件侧边砂光、研磨、抛光、具有仿形功能,科砂削弧面,带W头机型可砂异形面。配置K型铣刀头时可以进行砂光前的预铣加工,及型边成形、侧面开槽等。配置X型倒角铣头时可对工件进行上、下边倒角、铣R圆角,S型400砂架平面造型砂光,H型两用砂架底漆异形砂光、W倒角仿形砂头倒角砂光,砂光头及送料变频调速,适应多种材质的白胚和底漆砂光。

设备特点:

1.本机种具有成型比砂光的功能,以利生产效率,适合合开复杂的直线曲子面成型沙光,例如:各式门板、门心板、门框比家私各式配件。

2.本机种砂带速度及送料速度均采用无段变速度,适合各种木材白身或在漆砂光。

3.本机种各机组为重型结构均有上、下、前、后比角度调整功能,调整方便准确及稳定。

4.本机种打磨头配有自动补给功能,用研磨轮在研磨时能持续研磨,确保曲子面研磨精上。

5.砂架带有振荡装置,保证加工表面光洁、均匀;

6.压料装置采用弹簧负载,压紧可靠,不伤工件,短小或中间凹陷的工件选用皮带式压料装置较适合;连续平整的长工件选用滚轮式压料装置较适合;

7.履带采用链条输送、机械无级变速、圆柱导轨导向,送料能力强、稳定可靠;

8.砂架压模块进退由程序控制,无需调节,大大提高使用效率。

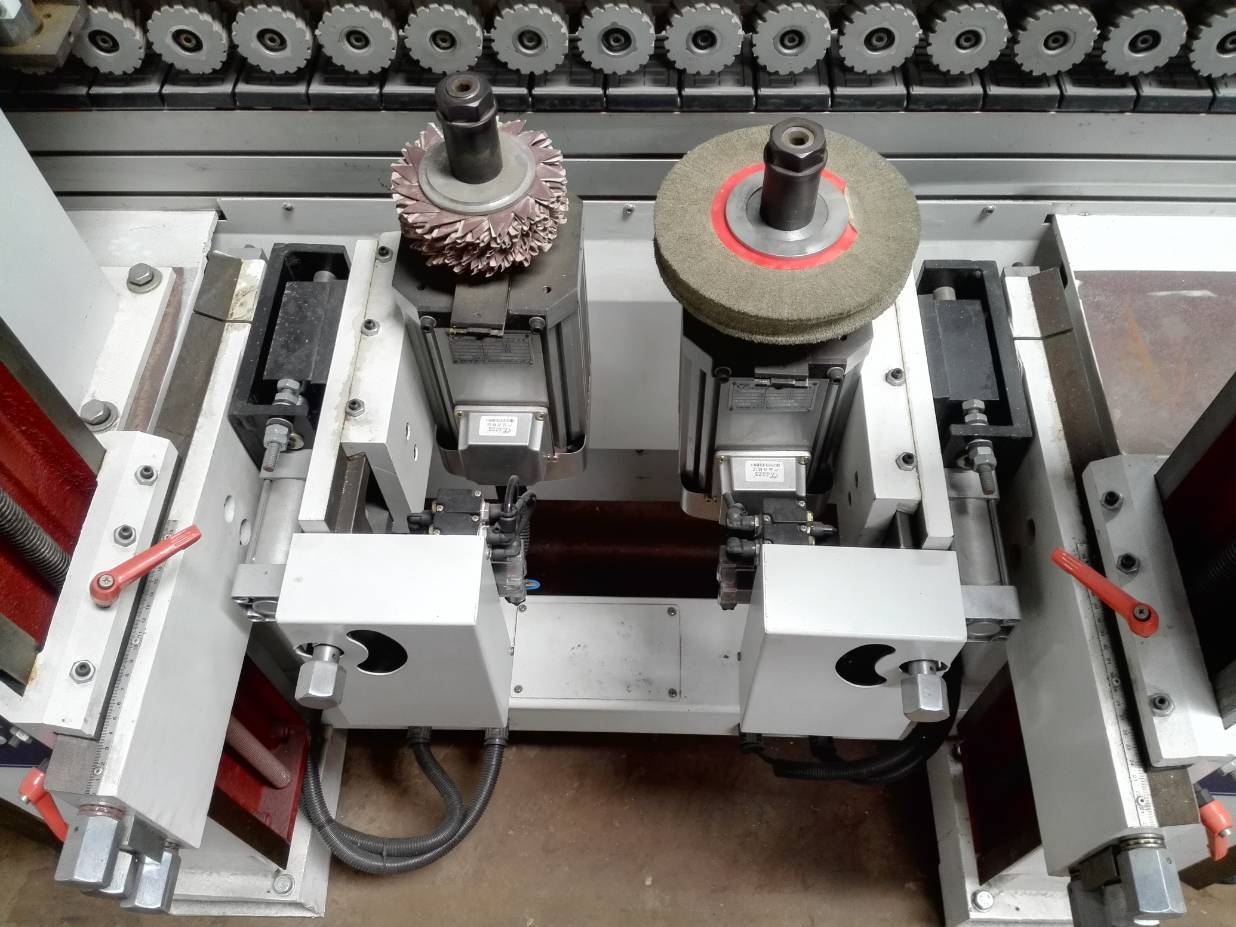

打磨单元组介绍

(K)高频铣刀

进口导轨带铣刀带自动进退功能;

铣头可进退升降调整;

采用3.7kw功率高频电机;

主轴转速12000转(变频控制);

主轴尺寸30mm(直径)×60mm(轴长);

套35垫套可后安装35轴经铣刀;

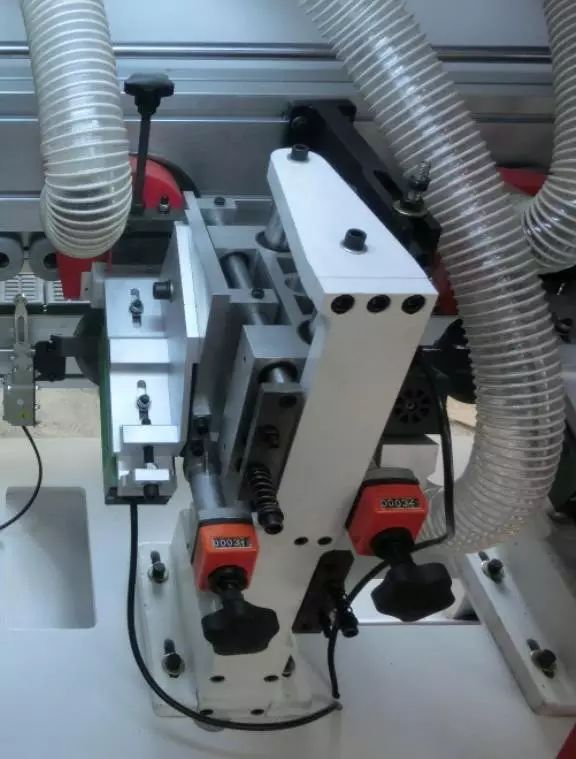

(R)跟踪倒角铣刀

采用0.37kw高频电机;

主轴转速18000转(变频控制);

主轴尺寸16mm×10mm;

铣刀带跟踪功能适合各种板材倒角;

跟踪铣刀带可以摆角度、进退、升降调整;

(S)400砂架

适合各种平面白胚油漆砂光,仿形砂光;

带自动进退功能(检测板材到达打磨块,自动突出砂光解决头尾砂圆问题);

模块可根据各种板材形状进行仿形砂光;

采用环式砂带砂光机构,砂带带摇摆功能,减小砂痕出现;

砂带装紧采用气动拉紧装置,方便更换砂带;

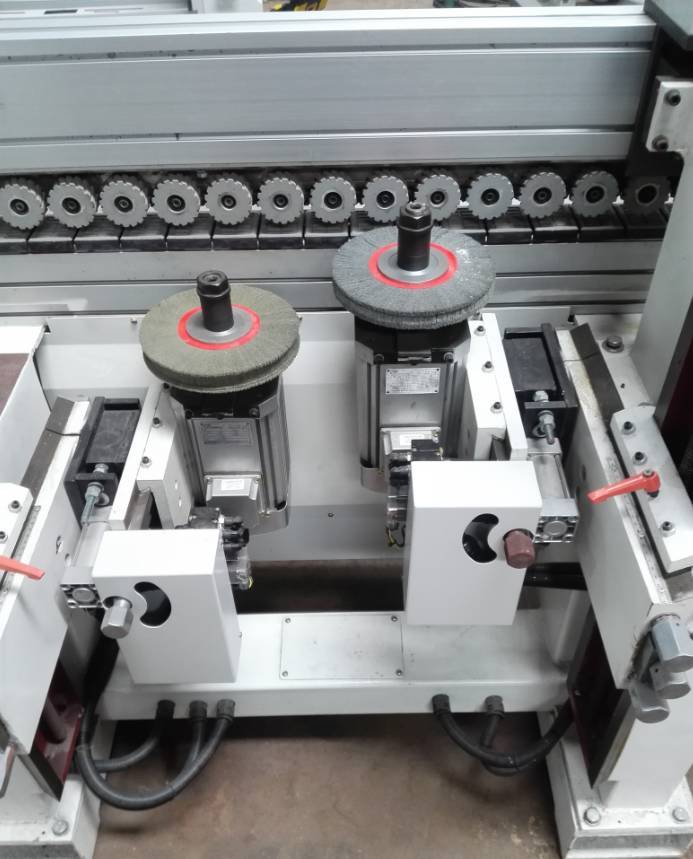

(H)两用砂架

可安装砂带和砂轮,适合各种平面油漆异形油漆砂光,灵活性强;

主轴电机1.5kw;

主轴转速2800转(变频调速);

主轴尺寸25.4mm×100mm(适合市面上各种砂光轮安装);

带自动补偿功能,电脑控制在磨轮磨损的情况下及时补给保证打磨效果;

(W)倒角砂头

适合各种异形边、平面、倒角的砂光;

主轴电机1.5kw;

主轴转速2800转(变频调速);

主轴尺寸25.4mm×100mm(适合市面上各种砂光轮安装);

带自动补偿功能,电脑控制在磨轮磨损的情况下及时补给保证打磨效果;

轮式压料

适合平面型板材送料;

铝型材压料梁结构稳定;

采用斜纹型胶轮保证工件平稳前进;

皮带压料

适合中间镂空的板材输送;

铝型材压梁前后皮带轮辅助;

采用多弹簧顶压进口皮带保证皮带寿命;

技术参数:

序号 |

项目 |

|

1 |

送料宽度 |

100-1800mm |

2 |

最小加工长度 |

200mm |

3 |

加工厚度范围 |

5-80mm |

4 |

送料速度 |

(变频调速)5-30m/min |

5 |

送料电机功率 |

3.7kw |

6 |

主梁电动升降电机 |

0.37kw |

| 7 | 高频铣刀电机 | 3.7kw |

| 8 | 高频铣刀电机转速 | 12000min/r |

9 |

跟踪倒角刀 |

0.37kw |

| 10 | 跟踪倒角刀转速 | 18000min/r |

11 |

400砂架主电机 |

1.53kw |

12 |

400砂架砂带尺寸(周长×宽度) |

2010×100mm |

13 |

主轴旋转 |

可调角度0°~180° |

14 |

两用砂架主电机 |

1.5kw |

15 |

两用砂架砂带尺寸(周长×宽度) |

1150×100mm |

16 |

主轴尺寸(轴经×长度) |

25.4×100mm |

17 |

主轴旋转 |

可调角度0°~380° |

18 |

倒角打磨头主电机 |

1.5kw |

19 |

主轴尺寸(轴经×长度) |

25.4×100mm |

20 |

研磨轮安装最大直径尺寸 |

200mm |

21 |

两用砂架、磨头补偿 |

(PLC电脑控制砂轮自动补偿) |

22 |

吸尘口直径 |

97mm |

23 |

工作气压 |

0.6Mpa |

24 |

电源 |

380V;50HZ |

备注:1、有多种规格、品种的砂头或砂架可选;2、根据客户需求选择各项配置,价格均有不同;3、如有特殊要求可与我厂工程师协商后解决。

本文系网络转载,版权归原作者所有。如涉及作品版权问题,请通知我们将及时删除!

一、直接用刀具试切对刀

1. 用外圆车刀先试车一外圆,记住当前 X 坐标,测量外圆直径后,用 X 坐标减外圆直径,所的值输入 offset 界面的几何形状 X 值里。

2. 用外圆车刀先试车一外园端面,记住当前 Z 坐标,输入 offset 界面的几何形状 Z 值里。

二、 用 G50 设置工件零点

1. 用外圆车刀先试车一外圆,测量外园直径后,把刀沿 Z 轴正方向退点,切端面到中心( X 轴坐标减去直径值)。

2. 选择 MDI 方式,输入 G50 X0 Z0 ,启动 START 键,把当前点设为零点。

3. 选择 MDI 方式,输入 G0 X150 Z150 ,使刀具离开工件进刀加工。

4. 这时程序开头: G50 X150 Z150 …… . 。

5. 注意:用 G50 X150 Z150 ,你起点和终点必须一致即 X150 Z150 ,这样才能保证重复加工不乱刀。

6. 如用第二参考点 G30 ,即能保证重复加工不乱刀,这时程序开头 G30 U0 W0 G50 X150 Z150

7. 在 FANUC 系统里,第二参考点的位置在参数里设置,在 Yhcnc 软件里,按鼠标右键出现对话框,按鼠标左键确认即可。

三、 用工件移设置工件零点

1. 在 FANUC0-TD 系统的 Offset 里,有一工件移界面,可输入零点偏移值。

2. 用外圆车刀先试切工件端面,这时 Z 坐标的位置如: Z200 ,直接输入到偏移值里。

3. 选择“ Ref ”回参考点方式,按 X 、 Z 轴回参考点,这时工件零点坐标系即建立。

4. 注意:这个零点一直保持,只有从新设置偏移值 Z0 ,才清除。

四、 用G54-g59设置工件零点

1. 用外圆车刀先试车一外圆,测量外圆直径后,把刀沿 Z 轴正方向退点,切端面到中心。

2. 把当前的 X 和 Z 轴坐标直接输入到 G54----G59 里 , 程序直接调用如 :G54X50Z50 ……。

3. 注意 : 可用g53指令清除 G54-----G59 工件坐标系。

如果其它系统:

1.试切法对刀

试切法对刀是实际中应用的最多的一种对刀方法。下面以采用 MITSUBISHI 50L 数控系统的 RFCZ12 车床为例,来介绍具体操作方法。

工件和刀具装夹完毕,驱动主轴旋转,移动刀架至工件试切一段外圆。然后保持 X 坐标不变移动 Z 轴刀具离开工件,测量出该段外圆的直径。将其输入到相应的刀具参数中的刀长中,系统会自动用刀具当前 X 坐标减去试切出的那段外圆直径,即得到工件坐标系 X 原点的位置。再移动刀具试切工件一端端面,在相应刀具参数中的刀宽中输入 Z0 ,系统会自动将此时刀具的 Z 坐标减去刚才输入的数值,即得工件坐标系 Z 原点的位置。

例如, 2# 刀刀架在 X 为 150.0 车出的外圆直径为 25.0 ,那么使用该把刀具切削时的程序原点 X 值为 150.0-25.0=125.0 ;刀架在 Z 为 180.0 时切的端面为 0 ,那么使用该把刀具切削时的程序原点 Z 值为 180.0-0=180.0 。分别将 (125.0 , 180.0) 存入到 2# 刀具参数刀长中的 X 与 Z 中,在程序中使用 T0202 就可以成功建立出工件坐标系。

事实上,找工件原点在机械坐标系中的位置并不是求该点的实际位置,而是找刀尖点到达 (0 , 0) 时刀架的位置。采用这种方法对刀一般不使用标准刀,在加工之前需要将所要用刀的刀具全部都对好。

2. 对刀仪自动对刀

很多车床上都装备了对刀仪,使用对刀仪对刀可免去测量时产生的误差,大大提高对刀精度。由于使用对刀仪可以自动计算各把刀的刀长与刀宽的差值,并将其存入系统中,在加工另外的零件的时候就只需要对标准刀,这样就大大节约了时间。需要注意的是使用对刀仪对刀一般都设有标准刀具,在对刀的时候先对标准刀。

下面以采用 FANUC 0T 系统的日本 WASINO LJ-10MC 车削中心为例介绍对刀仪工作原理及使用方法。刀尖随刀架向已设定好位置的对刀仪位置检测点移动并与之接触,直到内部电路接通发出电信号 ( 通常我们可以听到嘀嘀声并且有指示灯显示 ) 。在 2# 刀尖接触到 a 点时将刀具所在点的 X 坐标存入到图 2 所示g02的 X 中,将刀尖接触到 b 点时刀具所在点的 Z 坐标存入到 G02 的 Z 中。其他刀具的对刀按照相同的方法操作。

事实上,在上一步的操作中只对好了 X 的零点以及该刀具相对于标准刀在 X 方向与 Z 方向的差值,在更换工件加工时再对 Z 零点即可。由于对刀仪在机械坐标系中的位置总是一定的,所以在更换工件后,只需要用标准刀对 Z 坐标原点就可以了。操作时提起 Z 轴功能测量按钮“ Z-axis shift measure ”面。

手动移动刀架的 X 、 Z 轴,使标准刀具接近工件 Z 向的右端面,试切工件端面,按下“ POSITIONrecorder”按钮,系统会自动记录刀具切削点在工件坐标系中 Z 向的位置,并将其他刀具与标准刀在 Z 方向的差值与这个值相加从而得到相应刀具的 Z 原点,其数值显示在 WORK SHIFT 工作画面上。车床分有对刀器和没有对刀器,但是对刀原理都一样,先说没有对刀器的吧.

车床本身有个机械原点,你对刀时一般要试切的啊,比如车外径一刀后Z向退出,测量车件的外径是多少,然后在G画面里找到你所用刀号把光标移到X 输入 X...按测量机床就知道这个刀位上的刀尖位置了,内径一样,Z向就简单了,把每把刀都在Z向碰一个地方然后测量Z0就可以了.

这样所有刀都有了记录,确定加工零点在工件移里面(offshift),可以任意一把刀决定工件原点.

这样对刀要记住对刀前要先读刀.

有个比较方便的方法,就是用夹头对刀,我们知道夹头外径,刀具去碰了输入外径就可以,对内径时可以拿一量块用手压在夹头上对,同样输入夹头外径就可以了.

如果有对刀器就方便多了,对刀器就相当于一个固定的对刀试切工件,刀具碰了就记录进去位置了.

所以如果是多种类小批量加工最好买带对刀器的.节约时间.

我以前用的MAZAK车床,我换一个新工件从停机到新工件开始批量加工中间时间一般只要10到15分钟就可以了.(包括换刀具软爪试切)

数控车床基本坐标关系及几种对刀方法比较

在数控车床的操作与编程过程中,弄清楚基本坐标关系和对刀原理是两个非常重要的环节。这对我们更好地理解机床的加工原理,以及在处理加工过程中修改尺寸偏差有很大的帮助。

一、基本坐标关系

一般来讲,通常使用的有两个坐标系:一个是机械坐标系 ;另外一个是工件坐标系,也叫做程序坐标系。

在机床的机械坐标系中设有一个固定的参考点(假设为(X,Z))。这个参考点的作用主要是用来给机床本身一个定位。因为每次开机后无论刀架停留在哪个位置,

系统都把当前位置设定为(0,0),这样势必造成基准的不统一,所以每次开机的第一步操作为参考点回归(有的称为回零点),也就是通过确定(X,Z) 来确定原点(0,0)。

为了计算和编程方便,我们通常将程序原点设定在工件右端面的回转中心上,尽量使编程基准与设计、装配基准重合。机械坐标系是机床唯一的基准,所以必须要弄清楚程序原点在机械坐标系中的位置。这通常在接下来的对刀过程中完成。

二、对刀方法

1. 试切法对刀

试切法对刀是实际中应用的最多的一种对刀方法。下面以采用MITSUBISHI 50L数控系统的RFCZ12车床为例,来介绍具体操作方法。

工件和刀具装夹完毕,驱动主轴旋转,移动刀架至工件试切一段外圆。然后保持X坐标不变移动Z轴刀具离开工件,测量出该段外圆的直径。将其输入到相应的刀具参

数中的刀长中,系统会自动用刀具当前X坐标减去试切出的那段外圆直径,即得到工件坐标系X原点的位置。再移动刀具试切工件一端端面,在相应刀具参数中的刀宽中输入Z0,系统会自动将此时刀具的Z坐标减去刚才输入的数值,即得工件坐标系Z原点的位置。

例如,2#刀刀架在X为150.0车出的

外圆直径为25.0,那么使用该把刀具切削时的程序原点X值为 150.0-25.0=125.0;刀架在Z为 180.0时切的端面为0,那么使用该把刀具切削时的程序原点Z值为180.0-0=180.0。分别将(125.0,180.0)存入到2#刀具参数刀长中的X与Z中,在程序中使用T0202就可以成功建立出工件坐标系。

事实上,找工件原点在机械坐标系中的位置并不是求该点的实际位置,而是找刀尖点到达(0,0)时刀架的位置。采用这种方法对刀一般不使用标准刀,在加工之前需要将所要用刀的刀具全部都对好。

2. 对刀仪自动对刀

很多车床上都装备了对刀仪,使用对刀仪对刀可免去测量时产生的误差,大大提高对刀精度。由于使用对刀仪可以自动计算各把刀的刀长与刀宽的差值,并将其存入系统中,在加工另外的零件的时候就只需要对标准刀,这样就大大节约了时间。需要注意的是使用对刀仪对刀一般都设有标准刀具,在对刀的时候先对标准刀。

下面以采用FANUC 0T系统的日本WASINO LJ-10MC车削中心为例介绍对刀仪工作原理及使用方法。刀尖随刀架向已设定好位置的对刀仪位置检测点移动并与之接触,直到内部电路接通发出电信号(通常我们可以听到嘀嘀声并且有指示灯显示)。在2#刀尖接触到a点时将刀具所在点的X坐标存入到图2所示G02的X中,将刀尖接触到b点时刀具所在点的Z坐标存入到G02的Z中。其他刀具的对刀按照相同的方法操作。

事实上,在上一步的操作中只对好了X的零点以及该刀具相对于标准刀在X方向与 Z方向的差值,在更换工件加工时再对Z零点即可。由于对刀仪在机械坐标系中的位置总是一定的,所以在更换工件后,只需要用标准刀对Z坐标原点就可以了。操作时提起Z轴功能测量按钮“Z-axis shift measure”面。

手动移动刀架的X、Z轴,使标准刀具接近工件Z向的右端面,试切工件端面,按下“POSITION RECORDER”按钮,系统会自动记录刀具切削点在工件坐标系中Z向的位置,并将其他刀具与标准刀在Z方向的差值与这个值相加从而得到相应刀具的Z原点,其数值显示在WORK SHIFT工作画面上。

Fanuc系统数控车床对刀及编程指令介绍

Fanuc系统数控车床设置工件零点常用方法

一、 直接用刀具试切对刀

1.用外圆车刀先试车一外圆,记住当前X坐标,测量外圆直径后,用X坐标减外圆直径,所的值输入offset界面的几何形状X值里。

2.用外圆车刀先试车一外圆端面,记住当前Z坐标,输入offset界面的几何形状Z值里。

二、用G50设置工件零点

1.用外园车刀先试车一外园,测量外圆直径后,把刀沿Z轴正方向退点,切端面到中心(X轴坐标减去直径值)。

2.选择MDI方式,输入G50 X0 Z0,启动START键,把当前点设为零点。

3.选择MDI方式,输入G0 X150 Z150 ,使刀具离开工件进刀加工。

4.这时程序开头:G50 X150 Z150 …….。

5.注意:用G50 X150 Z150,你起点和终点必须一致即X150 Z150,这样才能保证重复加工不乱刀。

6.如用第二参考点G30,即能保证重复加工不乱刀,这时程序开头 G30 U0 W0 G50 X150 Z150

7.在FANUC系统里,第二参考点的位置在参数里设置,在Yhcnc软件里,按鼠标右键出现对话框,按鼠标左键确认即可。

三、用工件移设置工件零点

1.在FANUC0-TD系统的Offset里,有一工件移界面,可输入零点偏移值。

2.用外圆车刀先试切工件端面,这时Z坐标的位置如:Z200,直接输入到偏移值里。

3.选择“Ref”回参考点方式,按X、Z轴回参考点,这时工件零点坐标系即建立。

4.注意:这个零点一直保持,只有从新设置偏移值Z0,才清除。

四、 用G54-G59设置工件零点

1.用外圆车刀先试车一外园,测量外圆直径后,把刀沿Z轴正方向退点,切端面到中心。

2.把当前的X和Z轴坐标直接输入到G54----G59里,程序直接调用如:G54X50Z50……。

3.注意:可用G53指令清除G54-----G59工件坐标系。2100433B

- 相关百科

- 相关知识

- 相关专栏

- 在数控机床上通过监视主轴电机负荷实时监控刀具寿命

- 基于MMIC技术的S波段GaAs单刀单掷开关

- 基于灰色马尔可夫理论纳米复合陶瓷刀具磨损量预测

- 中央空调使用风刀清洗风管可解决如下管道清洗常规之难题

- CAD实现直沟槽成形铣刀不同前角前刃面刃形的转换

- 刀型闸阀特点介绍

- 小峡水电站主变压器中性点刀闸及保护压板控制的技术改造

- 多刀盘土压平衡顶管机在长距离三维急曲线顶管施工中的应用

- 螺丝刀型号和规格

- 220kV三江站220kV高压场地刀闸缺陷分析报告

- W2Mo9Cr4V2Co8高速钢车刀热处理车间设计

- PCD刀具加工强化复合地板中磨损行为断裂力学

- 方刀架工艺规程及钻4×Ф15孔工序夹具课程设计

- 北京地铁9号线3标盾构机刀具的破坏形式及刀具的改造

- 气缸盖进、排气门孔及气门导管孔专用复合刀具设计

- 110kV变电站接地刀闸操作方法安全经验分享