精密铸造蜡

精密铸造蜡基本信息

| 中文名 | 精密铸造蜡 | 别 名 | 精铸蜡 |

|---|---|---|---|

| 特 点 | 灰份度低 | ||

其特点为灰份度低、收缩率小,尤其适合民用领域精密铸造。

精铸用蜡模料KC2656L(适合硅溶胶工艺用蜡)

Test(测试 ) Standard(标准 ) Specifcation(规格 )

Ring&Ball softening point (ICI3.0) :177℉≈80.5℃

( 环球软化点 )

Penetration(针入度) (ASTM1321) :450mg load 29.4dmm100mg load 5.8dmm

Ash Content(灰份含量) (ICI 1.0) :<0.015%

Speific Gravty (比重) :Cps

Viscosity ( 粘度 ) 200℉≈93℃ 60

Brookfield thermosel 190 ≈87℃ 103

Spindle# 170 ≈77℃ 235

Expansion (体膨胀) :48℃ 3.5%

60℃ 7.2%

72℃ 9.3%

Shrinkage (收缩率 ) :≈1%

化蜡温度(Melting temperature) :105℃~110℃

保温温度(Keeping temperature) :55℃~60℃

射蜡温度(Injection temperature)糊状 :55℃~60℃

射蜡温度(Injection temperature)液状 :63℃~68℃

射蜡压力(Injection pressure) :20~30kg/c㎡

模具温度(Mold temperature) :20~25℃

精密铸造蜡造价信息

精密铸造蜡常见问题

-

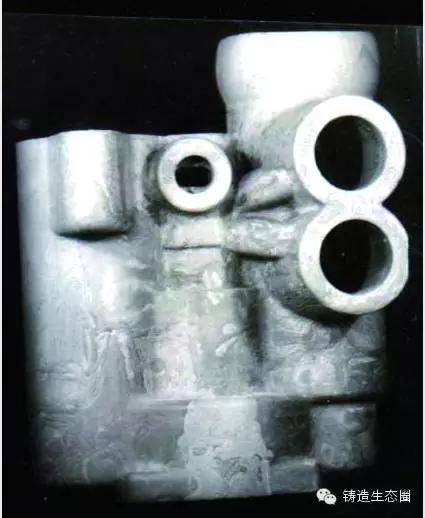

压铸件的缺陷特征,产生原因,防止方法名称 流痕及花纹 网状毛翅 脆性 裂纹 缩孔缩松特征及检查方法 外观检查:铸件表面上有与金属液流动方向一致的条纹,有明显可见的与金属基体颜色不一样无方向性的纹路,无...

-

用氯化铵硬化的模壳在脱蜡后放置一段时间由于水分的干燥,型壳中残余的盐分向表面析出形成白毛。有硬质物析出是应为型壳硬化不良脱蜡后硅酸盐析出形成的沉淀物。延长硬化时间是解决的主要办法之一。

-

射蜡机,空压机,淋沙机,浮沙桶,浆桶,脱蜡釜,蜡静止桶,保温桶,焙烧炉,中频炉,震壳机,切割机,打磨机,抛丸机,光谱仪,氩弧焊机等。这是硅溶胶工艺的

精密铸造蜡文献

不锈钢精密铸造工艺的特性

不锈钢精密铸造工艺的特性

铸造利润源泉的发动机 陕西网铸互联网信息技术有限公司 1 不锈钢精密铸造工艺的特性 根据长期生产制做, 在多次失败中总结出, 比较合理的科学的新经验, 加入一定量的稀土元素改 善钢的合金质量。在电力、矿山、冶金等行业,物料的输送、输出、都是采用近距离、高压输送,管 道承受着相当大的压力,并经受很严重的磨损,单一材质的管道很难满意此工况的要求。 2009 年国内不锈钢精密铸造,不锈钢管件生产将被迫进入收缩状态,但是,投资的高增长将使 得产能进一步扩大,对不锈钢精密铸造企业而言, 2009 年是一个十分痛苦而压抑之年,如果原材料 成本能够大幅下降, 还可以缓解钢企一定压力, 无非开工率有所下降。 还起细化晶粒作用, 在表面形 成保护膜,加入一定量 Mo使合金在一定高温下,具有一定抗氧化作用,增加使用寿命。不锈钢精密 铸造除含碳外一般还含有少量的硅、 锰、硫、磷按用途可以把碳钢分为碳素

熔模铸造在生产中较多采用糊状模料,这主要由于糊状模料比液态模料收缩小、凝固快、生产率高。在压型一蜡模一铸件的生产过程中,蜡模的尺寸稳定性和变形程度,极大地影响了铸件的质量状态。

针对易变形件要从第一道工序一射蜡就采用在蜡模中放入阻碍物限制收缩变形,开浇道根后粘浇道,压蜡后在水中冷却等有效措施,使蜡模处在一个良好的质量状态之下。大量生产实践证明,这些预防措施是有效并且十分必要的。

一、在蜡模中放入阻碍物限制收缩变形

精铸件右页结构见图1,因需保证门的回转良好,故两个Ф10.5mm的孔要求同轴,客户要求用专用销轴检具全检,并且专用销轴一端要自由落体式无障碍地穿过两个孔。原来的生产工艺为:压蜡后,压型放入水中冷却30min后取出蜡模,修好蜡模后组树。浇注出的

铸件用专用销轴穿两个Ф10.5mm的孔,因两孔不同轴,销轴穿不进去,需要100%校正,而且变形没有一点规律,极大增加了校正工作量,严重拖后生产进度。

针对此情况,改进了工艺,经过计算,做了10根Ф10.80-0.1mm的销轴,在压制右页蜡模后,就将该销轴在Ф10.5mm孔处穿入蜡模,之后一并放入水中,冷却30min后取出,针对这些蜡模做了两种方法:一种是修蜡模后直接组树,另一种是再在上面粘一条拉筋,见图1。铸件生产出来用销轴检测,仅有1件两孔略偏斜,其余则完全符合要求,此1件偏斜的右页,稍一校正即可符合要求。经归类,发现第一种方法未粘拉筋的就已经满足生产要求,可投入批量生产。

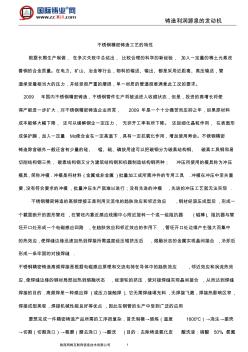

5×5BT阀套精铸件阀套的4个爪有严格要求,爪的外圆要求加工,必须保证足够的加工量,露黑皮不行。为此,在蜡模和铸件上均有专用样板检测爪尺寸变化(见图2)。

原来的工艺为:压蜡后放入水中冷却40min后取出蜡模。经检测,4爪在蜡模上总体为向内变形,每个爪还左右摆,变形没有规律。射蜡工1小时只能修出7件符合样板的蜡模。为解决变形问题,经计算,专门制作了金属支撑圈,见图2双点划线所示,在阀套蜡模射出后,将金属支撑圈插入,一并放入冷水中冷却40min后取出。在采用

金属支撑圈并按工艺要求校正蜡模后,几乎不用修蜡模,大大提高了修蜡模的工作效率。现批量生产中已按改进后工艺执行,取得了良好效果。

二、采用开浇道根后粘浇道的措施

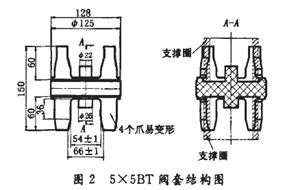

DNl50法兰盘结构见图3,其结构对称、壁厚均匀。如果直接在其上开出浇道,因浇道较厚大,与蜡模本体

形成壁厚差,不仅在从模具拿出过程中取蜡模困难,而且会因取模方式不当造成变形;也会在蜡模的冷却过程中因壁厚不均,而造成收缩变形。所以综上考虑,对DNl50法兰盘采用先预设浇道根(高度为1.0~1.5mm),后粘浇道的方法来避免在蜡模上因浇道厚大而形成壁厚不均,导致收缩不同步的变形。

三、蜡模冷却方式

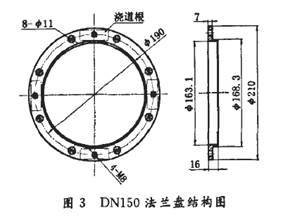

压蜡后,还要注意冷却方式的选择,通常是在空气中冷却或在冷水中冷却。在冷水中冷却可强制蜡模定型,而有些三端或两端为法兰盘,如DN40法兰闸阀体,在正常生产条件是放入水箱中冷却的,导致在蜡模上的两法兰盘间距L1和L2(见图4)相差得很大,可达到2.0~2.5mm。

经分析,除结构本身的特点,蜡模在水箱中为漂浮状态,出现蜡模的一部分在水中,一部分在空气中的情况。由于水面上下的法兰盘冷却条件不同,产生的收缩不同,使法兰盘产生较大的变形。为防止这种现象,应设法使蜡模完全浸入水中。使同一蜡模的各个部位冷却条件一致,待尺寸稳定后再取出,可大大减少此类问题的发生

四、从工艺设计上来减少变形

4.1门扣

门扣结构见图5,因属于厚大开口件,易在开口处变形(见图5虚线所示),靠插入阻碍物的方法仅能解决在蜡模上的变形,无法解决在铸件成形过程中因收缩不均而导致的变形。所以需在开口处加上一条Ф7mm的拉筋(见图6),既能解决蜡模上的变形又能解决铸件上的变形,待铸件热处理后再把拉筋去掉。

4.2锁紧支架

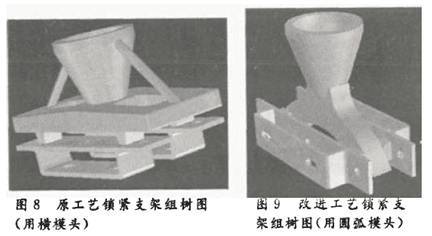

锁紧支架材质为SCSl3,结构见图7,最初采用横模头组树,2件/树,见图8。铸件做出后,变形很严重,达到3~4mm,见图7双点划线所示。后改用圆弧模头组树,仍为2件/树,见图9。

由于用圆弧模头组树,可充分利用圆形开口件的特点,虽然在凝固过程中模头有收缩,但SCSl3材质的韧性很好,模头会发生回弹,这样减少了铸件在凝固过程中由于受模头牵连而造成的收缩变形。变形由原来的3~4mm减少到1mm,极大地减轻了校正的工作量。

五、结语

在熔模铸造的整个工艺过程中,蜡模的变形程度对于铸件变形具有很大影响。在射蜡工序中针对不同产品,注意应用防止蜡件变形的各项措施,认真规范工艺操作,是可以达到防止熔模铸造件变形的目的的。

资料来源:压铸

免责声明:本公众平台发布之内容系网络转载,版权归原作者所有。但因转载众多,无法确认真正原始作者,故仅标明转载来源。如涉及作品版权问题,请致电与我们联系,我们将根据您提供的版权证明材料确认版权并于接到证明的24小时内予以删除处理!不承担任何法律责任。联系电话17339325886

我国于20世纪五六十年代开始将熔模精密铸造应用于工业生产。与国外相比,国内熔模精密铸造工业生产较早,但模料精密铸造蜡的开发相对滞后。90年代以前,我国熔模制造厂大都采用石蜡硬脂酸模料、水玻璃型壳工艺,生产质量要求不高的熔模铸件。2006年前,全国该类精铸厂约有1350家,年产15万吨铸件,消耗以石蜡硬脂酸为主要组分的精密铸造蜡约3750吨。

2007年国内部分地区精密铸造蜡用量如下:

熔模精密铸造工艺西北地区

宁夏、西安地区低温精密铸造蜡用量约500~800吨/年,中温精密铸造蜡100~200吨/年。其中,宁夏吴忠仪表厂和西安航空发动机有限公司低温精密铸造蜡自己调制,中温精密铸造蜡主要靠进口。

熔模精密铸造工艺华东地区

低温精密铸造蜡市场用量较大,在1000~2000吨/年左右,中温精密铸造蜡用量约100~300吨/年,主要为国外加工铸件,铸造蜡以台湾地区较多。

熔模精密铸造工艺中原地区

熔模精密铸造企业较少,以低温精密铸造蜡为主,大多为自调产品,洛阳第一拖拉机厂用量100多吨/年。

加上其它地区,精密铸造蜡国内市场容量达到5000吨/年。

熔模铸造生产中的制模是重要的工序,是获得优质铸件的首要条件。然而,由于忽视该工序,使不合格的蜡模流入制壳工序,甚至浇注工序;从而造成了无法修复的废品。即使不流入下道工序,也浪费了人工和生产时间;因此,解决蜡模表面缺陷是熔模铸造工作者的主要工作之一。

一般情况下,蜡模的表面缺陷主要有流纹(见图1)、表面粗糙(见图2)和飞翅(见图3)三种。

图1

图2

图3

一、流纹

蜡模的局部表面有不规则的流纹。

1.产生原因

(1)型腔中分型剂的用量过多,或涂抹不均匀造成局部堆积 生产中为了不使蜡模粘附在压型型腔的表面,以及便于起模,常在压制蜡模前在压型型腔的表面刷涂一层脱模剂或称分型剂。在生产具体操作中,如果分型剂的用量过多,或涂抹不均匀造成局部堆积原因,均会造成蜡模产生流纹。

(2)分型剂选用不当,或过期变质 对于石蜡硬脂酸蜡模,一般选用100%的变压器油,或100%松节油。两者相比变压器油更容易采购,生产中采用变压器油;当分型剂选用不当或分型剂变质,易使蜡模产生流纹。

(3)注射压力小,注射速度低 注射压力是制模工艺的主要参数之一,压制蜡模时,由于注射的压力小,注射的速度低,降低了蜡料的流动性和充填能力,使蜡料不易快速充填压型的型腔;因而造成蜡模产生流纹。

(4)压型的温度低 压型温度是制模工艺的主要参数之一,压制蜡模时,由于压型的温度低,降低了蜡料的流动性和充填能力,使蜡料不易快速充填压型的型腔;因而造成蜡模产生流纹。

2.防止措施

(1)压制蜡模前,先清理干净型腔表面的残留物和赃物后,再用毛刷或纱布在型腔的表面和分型面刷涂适量的、薄薄的、均匀的一层分型剂,防止型腔表面或分型面局部产生分型剂堆积。

(2)选用适用于石蜡硬脂酸蜡料的分型剂,一般选用100%的变压器油;进厂按照相关的标准进行检验,并确保其质量;严格控制不合格的变压器油不能进厂。加强库存变压器油的管理,发现变质的分型剂不能用于生产。

(3)为了压制表面质量好、尺寸精度高的蜡模,必须严格控制注射压力。注射压力与模料性能、注蜡温度以及蜡模结构等因素有关。当选用气动压蜡机注射蜡模时,对于石蜡硬脂酸蜡料,由于其粘度低、流动性好,而常用注射压力以0.2~0.6MPa为宜。

(4)压型的温度直接影响到蜡模的表面质量。在选用注射压力为0.2~0.6 MPa时,选择压型的温度是否合适,直接影响到蜡模的质量;对于石蜡硬脂酸蜡料常用压型温度以18~25℃为宜。

二、表面粗糙

1.产生原因

(1)蜡料搅拌不充分,蜡料的各种成分混溶不均匀;或注射蜡料温度不均匀。

生产中,配制石蜡硬脂酸糊状蜡膏分为四部:化蜡、刨制蜡片、搅拌蜡膏、回性。当加入的蜡片过大,或搅拌的时间过短,使石蜡和硬脂酸的成分混合很不均匀;造成蜡模表面粗糙。

生产中,当选用注射压力为0.2~0.6MPa时,注射蜡温,尤其是蜡温不均匀时,直接影响到蜡模的表面粗糙度。

(2)压制蜡模前,压型的型腔没有清理干净,有残留的冷却水或赃物;造成压制的蜡模表面粗糙。

(3)压制蜡模时,由于蜡料的温度低,或压型的温度低,降低了蜡料的流动性和充填能力,使蜡料不易快速充填压型的型腔;因而造成蜡模表面粗糙。

(4)压制蜡模时,由于注射的压力小,注射的速度低,或注射中断,注蜡枪嘴小,以及注蜡孔小等原因,都降低了蜡料的流动性和充填能力,使蜡料不易快速充填压型的型腔,因而造成蜡模产生表面粗糙。

(5)压型型腔表面粗糙。压型型腔设计时,要求表面的粗糙度较高,不能满足制模表面粗糙度的要求,或制造压型型腔时,没有达到图样对粗糙度的要求,造成蜡模表面粗糙。

2.防止措施

(1)配制石蜡硬脂酸蜡膏时,一般选用在水浴化蜡缸中化蜡,化蜡的温度控制在90℃为宜。一般选用卧式蜡片机刨制蜡片,蜡片的厚度≤10mm为宜。在搅蜡机中搅拌成蜡膏,一般选用蜡液温度为65~85℃,保温缸的水温48~52℃,蜡液重:蜡片重=1:1~2,在恒温箱中进行回性处理,温度48~52℃,保温时间≥0.5h。

当选用注射压力为0.2~0.6 MPa时,注射蜡温控制在48~52℃,而且蜡温必须均匀。

控制各种成分的加入顺序和融化温度,并充分搅拌。

(2)压制蜡模前,清理干净压型的型腔,擦掉型腔中的赃物,擦净型腔中的冷却水。

(3)制模时,严格控制蜡料温度在48~52℃,压型温度为18~25℃为宜;从而保证蜡料良好充填性,提高蜡模表面质量。

(4)适当的提供注射压力,应保持在0.2~0.6 MPa,同时要陆续注射蜡料,不能中断。必要时,加大注蜡枪嘴的直径,或注蜡孔的直径,使蜡料充分、顺利地充满型腔。

(5)修改压型型腔设计,或修整型腔,降低其表面粗糙度,满足蜡模表面质量要求。

三、飞翅

1.产生原因

(1)制模时,注射的蜡料温度过高,压力过大。

注射蜡料的温度过高,提高了蜡料的流动性和充填能力。如果压力过大,会进一步促使蜡料渗透压型的分型面,从而形成飞翅。

(2)制模时,压型的分型面上有赃物,或没有锁紧压型;很容易使蜡料渗入压型的分型面,在蜡模上产生毛翅。

(3)压型设计不当,或制造质量较差,分型面不平,表面粗糙度高,有间隙,不能满足蜡模表面质量要求,易使蜡模表面产生毛翅。

(4)压型的使用时间过长,分型面局部磨损,留有间隙;制模时,易在蜡模表面产生毛翅。

(5)选材不当,刚度差,或压型的锁紧定位不当,造成压型留有间隙,制模时易在蜡模表面产生毛翅。

2.防止措施

(1)制模时,应严格控制蜡料温度在48~52℃,注射压力为0.2~0.6MPa。

(2)制模合型前,仔细检查分型面,并清理干净;同时要锁紧压型。

(3)降低压型分型面粗糙度,同时提高压型分型面的制造质量,保证分型面的平面度和粗糙度,使其满足图样要求。

(4)制定合理的压型使用寿命,加强使用前检验,发现问题及时修复,确保压型处于合格状态。

(5)改进压型设计并合理选材,增加压型的刚度,必要时调整锁紧定位的位置;确保压型质量。

结语

(1)提高压型设计质量,并提高压型的制造质量,从源头上解决压型的质量问题,使其满足蜡模表面的质量要求。

(2)充分做好制模前的各项准备工作,如检查压型是否符合工艺要求,清理压型的型腔和分型面,使其净洁,不残留赃物和水分等。

(3)制模时,严格执行工艺和操作规程;确保各项工艺参数在工艺规定的范围内。

(4)制蜡模后要严格检验,做到不合格的蜡模不能进入蜡模库。

- 相关百科

- 相关知识

- 相关专栏

- 精密锻压

- 精密阻抗分析仪

- 精密附着体

- 精密V型铁

- 精工玉石

- 精工钢构

- 精工钢结构(上海)有限公司

- 精彩AutoCAD 2002 3D绘图

- 精彩AutoCAD 2004中文版(附VCD光盘1张) (平装)

- 精戈易购电子商务有限公司

- 精拉

- 精明“老妈”讲装修

- 精明“老妈”讲装修装修前期专辑

- 精梳机

- 精浩精密工业(深圳)有限公司

- 精炼炉水冷炉盖

- 深圳市领创精密机械有限公司

- 与时俱进精密测量技术教学内容与教学方法的改革

- Excel勤哲服务器在冷轧精密不锈钢带板型改善中的应用

- 中南大学大型精密贵重仪器设备安装验收报告仪器设备名称

- 全国精密测量方法和技术在工程建设中应用学术研讨会召开

- 柔性薄膜太阳能电池用精密不锈钢基板冷轧成形的数值模拟

- 可编程控制器在精密恒温恒湿空调机组上的应用

- 角位移精密导电塑料传感器

- 弹簧管式精密压力表及真空表检定结果讨论一文的商榷

- 台达RowCool精密空调斩获年度数据中心优秀产品奖

- 大桥主塔劲性骨架定位测量和索导管精密定位测量

- 机房精密空调解决方案

- 核电精密工程测量中两种不同平差模型的选择方法

- 广州市金属学会举办铝合金液压模锻精密成型科技沙龙

- 光亮退火对SUS304DQ不锈精密带钢力学性能的影响

- GPS和精密三角高程的施工测量验收应用