工业型煤生产技术

在我国的能源构成中,煤炭占有十分重要的地位。据统计,在我国能源生产和消费中,煤炭约占总量的75%左右。但是,随着采煤机械化程度的不断提高,粉煤在原煤中所占的比例也越来越大。粉煤比例的增加不仅降低了散煤的燃烧效率,而且严重地污染了环境。发展型煤是提高粉煤利用率和减少环境污染的重要途径。研究表明,冶金、化工行业应用,可节省20-40%的块煤或焦炭,工业锅炉、窑炉使用型煤后可比烧散煤节煤10%~27%,烟尘排放量可减少50%~60%,添加固硫剂后,二氧化硫的排放量可减少35%~50%。因此,发展型煤对我国具有十分重要的现实意义。

工业型煤生产技术基本信息

| 中文名称 | 工业型煤生产技术 | 节省 | 20-40%的块煤 |

|---|---|---|---|

| 烟尘排放量 | 减少50%~60% | 二氧化硫 | 减少35%~50% |

粉煤成型工艺分冷压成型和热压成型,以冷压成型为主;冷压成型又分为粘结剂成型和无粘结剂成型,以有粘结剂成型为主.根据我国国情,粉煤成型多采用添加粘结剂、中低压成型工艺。型煤的生产方法可分为粘结剂成型和无粘结剂成型两大类。粘结剂成型是研究时间最长、应用最广的成型方法。这种方法主要用于无烟煤、烟煤和年老褐煤焦粉、兰炭的成型。目前,绝大多数型煤厂都采用粘结剂成型的方法生产型煤。

粘结剂成型的工艺

粘结剂成型实际上是将粘结剂与煤炭颗粒均匀搅拌,然后利用型模加压成型,再经过适当的后处理,最后获得符合要求的型煤。筛分的目的在于选取块煤另作他用。筛分的尺寸随各厂工艺的不同而不同。有些厂将块煤选出后,将小于20毫米的煤用破碎机破碎至0~3毫米或0~6毫米直接用于生产型煤。有些厂将大于3毫米或6毫米的块煤选出后,省略破碎工序,直接将小于3毫米或6毫米的粉煤用于型煤生产。

型煤生产通常采用干燥工序,干燥的目的是将混合后的原煤水分保持在一定的水平。根据使用的粘结剂的不同,对混合后的原煤水分的要求也不同。例如,用沥青作粘结剂,原煤水分应保持在2%~4%;用纸浆废液或腐殖酸盐溶液作粘结剂,原煤水分应控制在10%~12%。

破碎的目的是将原煤破碎到所需的粒度。为了避免铁器损坏破碎机,一般在破碎机前安装电磁除铁器。

搅拌工序的目的在于将原煤和粘结剂均匀混合,使粘结剂均匀地分布在煤炭颗粒的表面。采用沥青作粘合剂时,还需通入蒸汽进行加热。成型工序是型煤成型的关键。型煤成型机主要有对辊式成型机、冲压式成型机和环式成型机等。蜂窝式成型机主要用于生产民用型煤。目前,在工业型煤中应用最广的是对辊式成型机。

刚刚成型的型煤强度很低,需要经过后处理才能达到一定的强度。后处理工序也叫养护或干燥工序。后处理工序的目的在于使粘结剂在适当的温度下产生物理化学反应,从而使型煤具有一定的强度。欧洲一些国家的型煤厂还在后处理工序中给型煤涂敷一层保护膜,从而使型煤具有防潮和耐磨的特性。

型煤粘结剂

型煤粘结剂是决定型煤品种及其质量的关键辅助原料,也是目前,世界上已开发了数百种不同的粘结剂。从发展趋势看,在研究粘结剂时,主要将重点放在来源充足、当地易得、廉价、无污染、成本低和防水等方面。

型煤粘结剂大致可分为:有机粘结剂、无机粘结剂、工业废料和复合粘结剂。有机粘结剂可分为亲水型和疏水型两种。亲水型有机粘结剂主要有淀粉、腐殖酸盐和生物质等。疏水型有机粘结剂主要有煤焦油沥青、石油沥青和高分子聚合物等,而高分子聚合物主要包括聚乙烯(醇)、聚苯乙烯、合成树脂和树脂乳胶等。

有机粘结剂的粘结性能好,固化后可使型煤具有较高的机械强度。在高温时,有机质易于分解,因此用有机粘结剂生产的型煤,其热机械强度和热稳定性都不太理想。

无机粘结剂主要有石灰、水泥、粘土、石膏和硅酸钠等。无机粘结剂的共同特点是具有较强的粘结能力,固化后能起"骨架"的作用,使型煤具有较高的机械强度。由于大多数无机粘结剂在较高的温度下不易分解,因而用无机粘结剂生产的型煤的热机械强度和热稳定性都比较理想。无机粘结剂的主要缺点是防水性差并增加了型煤的灰分。

工业废料主要指纸浆废液、酿酒废液、制革废液和制糖废液等。这些废液主要属于有机粘结剂。利用工业废料作为粘结剂既可使废物得到充分的利用,又可大大减少废料对环境的污染。这是值得大力提倡的好事。

用不同的煤加相应的粘结剂可生产出不同的型煤,但必须同时具备以下基本要求:

一是生产出的型煤要求具备一定的机械强度(包括初始和冷强度),二是具有一定的防潮、防水性;三是不影响燃烧性能,造气型煤不影响造气效果,有一定的热稳定性。

开封市洁净煤化工研究所开发研究的工业复合型煤粘结剂专利技术,采用高分子化合物、生物催化剂、氧化剂等材料组成利用,使型煤具有较高的机械强度和热稳定性。为了赋予粘结剂或型煤特殊的性能,人们常常在粘结剂中添加少量添加剂。这些添加剂主要包括固硫剂、防水剂、速凝剂和助燃剂等。

有部分企业用焦油、沥青做粘结剂,效果特别好,属于热压成型工艺,工艺较复杂,需要原料加热、热压成型、炭化等工艺。

目前我国一次能源消费中煤炭约占75%,在今后相当长的一段时间内煤炭仍是我国的主要能源,国家已把煤的高效、洁净利用技术列入21世纪的发展计划,因此发展先进的煤气化技术是当前的重要课题。

近年来,为了减少环境污染,提高煤炭的利用率,增加装置的生产能力,降低氧耗和煤耗,拓宽原料煤种的使用范围,充分利用煤炭资源,先后成功地开发出了新一代先进的煤气化工艺技术,有代表性的主要为鲁奇公司的碎煤移动床熔渣气化(BGL) 工艺,水煤浆进料的Texaco气化工艺,干法粉煤进料的SCGP(Shell)气化工艺和Prenflo、GSP工艺。上述几种煤气化工艺中,干法粉煤进料的加压气化工艺因其技术经济性具有明显的优势和较强的竞争力,预计它是今后煤气化工艺技术的发展方向。

型煤的无粘结剂成型

无粘结剂成型:是指在不加粘结剂的前提下用高压直接成型。即原料煤经过筛分后,送入干燥机进行干燥,干燥后的粉煤冷却到40℃~45℃后,再由成型机压制成型。这种成型方法广泛用于褐煤的加工,尽管没有外来的粘结剂,但它仍利用了煤炭本身含有的粘结性成分。

热压成型:用加热的方法使中年褐煤产生一定的塑性,然后加压成型。德国和匈牙利等国利用年青褐煤生产型煤已进入商品化生产阶段。

粘结剂成型:目前我国氮肥厂大部分用腐植酸作粘结剂、部分型煤厂用石灰水泥做粘结剂加工型煤,用作替代块煤作造气炉的造气原料。但从多年经验来看,腐植酸钠作粘结剂只能用于无烟煤,对烟煤(特别是内蒙、新疆等地区的长焰煤)、焦粉、褐煤没有作用。通过对比应用情况看,内蒙、新疆等地区的长焰煤及不易成型的焦粉、褐煤使用开封煤化所的专利产品GY系列效果最佳,添加量只有3%左右,型煤湿球2米高下落不碎干团压力达70-120kg,热稳定性达85%。

部分厂家生产清水煤棒,采用螺旋式成型机成型,直接用作替代块煤作造气炉的造气原料,有部分加风化煤加工成型煤。

成型设备

型煤生产涉及筛分、干燥、搅拌、成型、后处理、包装和粘结剂制造等众多的设备,其中最受人们关注的是型煤粘结剂和成型设备。型煤粘结剂是生产中的关键,可改善无烟煤硬度大、弹性大和塑性小的缺点,使型煤冷、热强度达到应用要求;

成型设备是型煤生产中的关键设备,它的选择应以原煤的特性、型煤的用途及成型时的压力等因素为基础。目前工业上应用最广的是对辊式成型机,另外,还有冲压式成型机等。在我国,蜂窝式成型机也广泛应用于民用型煤的生产。

3.1 对辊式成型机

对辊式成型机主要由两个大小相同的压辊和加料箱组成。

在压辊的表面分布着许多型模,每个型模相当于半个型煤的形状。有的加料箱中还装有螺旋送料器,以便及时送料并对原煤进行预压。

在对辊式成型机中,原煤受压的时间短,成型压力不大,因而型煤的弹性变形较小。目前,这种机型主要用于生产使用粘结剂的型煤。

3.2 环式成型机

环式成型机有固定外环和旋转外环两种形式,对固定外环成型机来说,型煤是被旋转压辊从固定外环的底部挤出的,型煤被挤出后由切刀切断。而旋转外环成型机的成型是由旋转外环和压辊共同旋转来完成的。

3.3 冲压式成型机

冲压式成型机有多种不同的型式,目前应用最广的是液压冲压缸和曲柄连杆冲压缸成型机。冲压式成型机的生产过程如下:给料机构将一定数量的原料煤送入成型机内;冲杆前移,原料煤被逐步压实,成为型煤;在冲杆前移的同时,已成型的型煤被向前推动一定的距离,而最前端的型煤被推出了型模;冲杆回程,返回到起始位置。

冲压式成型机的优点是成型压力大,型煤在成型过程中多次受压而易产生塑性变形。其缺点是耗能大、单产低。

3.4 螺旋式成型机

螺旋式成型机的工作原理是,原料煤由供料口加入,螺旋叶片向前推进原料煤,同时对原料煤施加混合和加压的作用。原料煤被挤压通过一段导管,在出口处一段段地断裂最终形成表面光滑的煤棒。

总之,随着研究工作的不断深入和科学技术的不断发展,上述各种生产线的自动化程度在不断地提高,设备的性能也在不断地完善。

工业型煤生产技术造价信息

在我国的能源构成中,煤炭占有十分重要的地位。据统计,在我国能源生产和消费中,煤炭约占总量的75%左右。但是,随着采煤机械化程度的不断提高,粉煤在原煤中所占的比例也越来越大。粉煤比例的增加不仅降低了散煤的燃烧效率,而且严重地污染了环境。发展型煤是提高粉煤利用率和减少环境污染的重要途径。研究表明,冶金、化工行业应用,可节省20-40%的块煤或焦炭,工业锅炉、窑炉使用型煤后可比烧散煤节煤10%~27%,烟尘排放量可减少50%~60%,添加固硫剂后,二氧化硫的排放量可减少35%~50%。因此,发展型煤对我国具有十分重要的现实意义。

工业型煤生产技术常见问题

-

M01-高效易燃蜂窝煤生产技术:上火快2分钟火苗达一尺 火力猛12分钟烧开一壶水 该煤球易燃烧,起火快,用一根火柴从炉口处即点燃,2分钟火苗达一尺,炉火温度能达680摄氏度,并能调节火苗大小,使用...

-

许多年来簿页纸都是造纸工业的一个重要组成部份。现今,簿页纸生产能力的持续增长,是通过能满足产品质量的新技术而成为现实。多层流浆箱的发展,为簿页纸生产中同时使用不同的原生纤维和二次纤维提供了机会,使最终...

-

原材料使用PS再生颗粒,降低了产品的成本、节约了能源,并有效地解决了困扰每个国家的“白色污染”问题、美化了环境(欧美设备必须使用原生PS料)。生产XPS节能保温板的价格仅是欧美设备生产的同类产品的三分...

工业型煤生产技术文献

合成氨节能改性气化型煤生产技术

合成氨节能改性气化型煤生产技术

合成氨节能改性气化型煤生产技术 【摘要】 研究开发化工工业适用节能技术与设备, 对缓解资源与环境瓶颈制约、 提高我国化工工 业技术水平和国际竞争力有重要作用。 合成氨节能改性气化型煤生产技术 一、项目的提出 化工工业年消耗能源占全国总能耗量的 10% ,其中,合成氨工业占整个化工工业总能耗的一半。 以煤为原料的煤造气 —合成氨生产技术是我国氮肥工业的主要生产方式,每年消费原料煤(含焦 炭)超过 2400 多万吨 。合成氨是限制我国国民经济发展的高耗能产品, 研究开发化工工业适用 节能技术与设备,对缓解资源与环境瓶颈制约、提高我国化工工业技术水平和国际竞争力有重要 作用。 合成氨煤制气的主要原料是优质无烟块煤,但无烟块煤储量只占煤炭储量的 1%左右,且基本集 中在山西; 无烟块煤产量只占无烟煤产量的 30% —40% ,而适用于造气的块煤比例更小, 已告危 机。2003 年我国合成氨年产量超

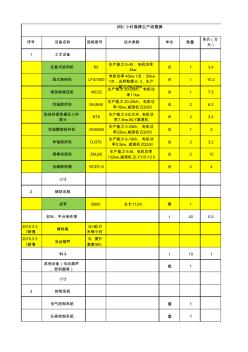

型煤生产线概算

型煤生产线概算

序号 设备名称 规格型号 技术参数 单位 数量 单价(万 元) 1 工艺设备 往复式给料机 K0 生产能力 0-40,电机功率4kw 台 1 3.4 笼式粉碎机 LFG1000 电机功率 45kw 1台,55kw 1台,出料粒度≤ 3,生产 能力20t-25t/h 台 1 10.2 埋刮板输送机 MC32 生产能力 20-25t/h, 电机功 率11kw 台 1 7.5 双轴搅拌机 SHJ640 生产能力 20-25t/h, 电机功 率15kw,减速机 ZQ350 台 2 6.2 粘结剂提取桶及工作 部分 NT6 生产能力 6立方米 ,电机功 率7.5kw,BLY减速机 台 2 3.4 双轴螺旋给料机 SHG640 生产能力 0-25t/h, 电机功 率22kw,减速机 ZQ350 台 1 5 单轴搅拌机 DJ370 生产能力 6-10t/h, 电机功 率5.5kw, 减速机 ZQ350

- 相关百科

- 相关知识

- 相关专栏

- 甲基硅酸钾

- 防水革

- 石膏刨花板

- 明矾效应

- 人造板生产技术与应用

- 酞酸二甲酯

- 阳离子防霉包装纸

- 皮革化工材料化学与应用原理

- 路桥防水材料

- 实用防水制品配方集锦

- 硅酮锆

- 硅酸酯

- FCL混凝土防腐抗渗保护剂

- 无氟防水整理剂

- 航空航天腐蚀控制

- 防水拉链

- 彝良县七里沟煤矿安全生产责任制及各工种岗位责任制

- 永修云山工业园一横一纵道路新建工程中标候选人公示

- 中国(太原)煤炭交易中心煤炭现货交易规则(试行)

- 医药工业空调带转轮热回收装置的工程设计和节能分析

- 在用工业管道定期检验规程.20030601doc

- 中国电器工业协会电焊机分会第七届会员大会

- 智能点型离子感烟探测器和普通感烟探测器有什么区别

- 中国报告网十三五期间中国电解铝工业发展环境分析

- 应用型人才培养为导向的高等钢筋混凝土结构课程改革

- 一型小水线面双体船的水动力性能与结构设计(英文)

- 以应用性为核心的工业设计教学质量评价指标体系

- 云计算模型在船体复杂结构件装配和三维建模中的应用

- 中国普天信息产业上海工业园智能生态办公楼建筑设计

- 以船舶工程技术专业为例“双师型”教师队伍建设

- 云南省人民政府关于加快工业园区标准厂房建设的意见

- 榆横煤化工业园区水资源的保护利压与可持续发展分析