塑料挤出模具

塑料挤出模具基本信息

| 中文名 | 塑料挤出模具 | 定 义 | 系生产具有连续形状的塑料型 |

|---|---|---|---|

| 原 理 | 挤出(extrude)这个词由拉 | 分 类 | 塑料挤出模具中有 |

塑料挤出模具中有:

等,近年因低碳环保的木塑新型材料而盛行的

木塑模具

木塑模具

塑料挤出模具造价信息

系生产具有连续形状的塑料型材制品的模具 ,也叫挤塑模具、挤出成型机头或模头。

挤塑模具是挤出生产的核心部分,挤塑模具技术状态直接关系到挤出生产的稳定性、挤出制品的质量,挤出生产效率以及模具本身的使用寿命。因此,挤塑模具的设计就显得非常重要。在机头设计时,应注意以下几个要点:

内腔成流线型

为使物料能沿机头流道均匀地挤出,避免物料因停滞而发生过热分解,决不能在机头中出现急剧地缩小,更不能有死角和停滞区,应尽量使流道光滑,建议表面粗糙度Ra值在0.4μm

足够的压缩比

要根据塑料制品及塑料品种的不同,设计出能产生足够的压缩比机头、以消除因分流支架造成的结合缝,使制品密实。

正确断面形状

由于塑料的性能 、压力、密度、收缩率等因素,机头的口模成型断面形状与制品真实断面形状是有差别的,设计时要考虑这一因素,使机头口模有合理的断面形状。

便于拆装

在满足力学性能的条件下,要设计出节奏进走、连接处严密、传热均匀、拆装方便、且不漏料的机头。

选材合理

机头要选用耐腐蚀、耐摩擦、抗拉强度好、硬度较高的钢材。有的还要根据情况镀铬。

塑料挤出模具常见问题

-

这个要看具体的产品来说,笼统的回答没有什么帮助!黄石众捷模具有限公司在挤出模具,木塑模具,异型材模具方面有独到的设计理念! 特别是PVC发泡,微发泡模具,更是走在行业的前端,一般经他设计的PVC木塑微...

-

仔细观察产品的截面,分为外部形状和内部形状(并不是所有产品都有内部形状,比如:棒料,或不封闭的外部形状就不存在挤出工艺的芯模)口模:用于成型外部形状,芯模:用于成型内部形状,

-

可以用塑料挤出机将板材厚度削薄。塑料挤出机在塑料的挤出成型需要经历三个阶段,即原料塑化,成型,冷却。塑料挤出机也分为很多不同的塑料挤出机种类,带螺杆的挤出机分为单螺杆挤出机,双螺杆挤出机,多螺杆挤出机...

挤塑模具是挤出生产的核心部分,挤塑模具技术状态直接关系到挤出生产的稳定性、挤出制品的质量,挤出生产效率以及模具本身的使用寿命。因此,挤塑模具的设计就显得非常重要。在机头设计时,应注意以下几个要点:

机头内腔要成流线型

为使物料能沿机头流道均匀地挤出,避免物料因停滞而发生过热分解,决不能在机头中出现急剧地缩小,更不能有死角和停滞区,应尽量使流道光滑,建议表面粗糙度Ra值在0.4μm

足够的压缩比

要根据塑料制品及塑料品种的不同,设计出能产生足够的压缩比机头、以消除因分流支架造成的结合缝,使制品密实。

正确的断面形状

由于塑料的性能 、压力、密度、收缩率等因素,机头的口模成型断面形状与制品真实断面形状是有差别的,设计时要考虑这一因素,使机头口模有合理的断面形状。

节奏紧凑、便于拆装

在满足力学性能的条件下,要设计出节奏进走、连接处严密、传热均匀、拆装方便、且不漏料的机头。

选材合理

机头要选用耐腐蚀、耐摩擦、抗拉强度好、硬度较高的钢材。有的还要根据情况镀铬。

我国的聚合物挤出工业近几十年得到迅猛发展,尤其是改革开放以来,聚合物加工机械及模具工业取得了举世瞩目的成就,其年平均增长速度高于国民经济总的增长速度,达到两位数以上。1996年以来我国聚合物制品的产量一直位居世界第二。2000年我国聚合物制品的产量达到了2100万吨,聚合物加工机械工业产值为85.29亿元。

在基础理论方面,我国学者作出了较大贡献。北京化工大学朱复华教授和华南理工大学彭玉成教授带领两个科研组与1978年开始对挤出进行研究。经过二十多年的努力,在聚合物加工可视化技术、挤出理论及应用方面取得了一系列成果,为挤出加工技术的发展作出了自己的贡献。

随着计算机技术的发展,对挤出过程应用CAE技术进行研究也获得了蓬勃发展。出现了许多对螺杆挤出加工过程进行模拟的软件,比如EXTRUD、POLYFLOW、FLOW2000等。但这些软件还存在一定问题,在某些情况下模拟结果与实验结果存在较大差距,尚需进一步的理论研究支持以进行完善。

挤出(extrude)这个词由拉丁文“ex”(离开)和“trudere"(推)组成,形象地描述了"施加压力驱使材料通过模具成型”的挤出过程。在加工中,通常是将粉状或粒状形态的聚合物加入到挤出机机筒中,在螺杆或柱塞的作用下,聚合物沿螺槽或机筒向前移动,并逐渐熔融而成为黏流体,然后通过设置在机筒端部的模具,形成与模具的口模形状相仿的连续体,最后经冷却定型,便可成型为所需要形状的制品,如各种塑料管棒材、片材、塑钢门窗、薄膜、装饰用踢脚线等;

利用螺杆泵送液体的思想可以追溯到古希腊的伟大科学家阿基米德,他将其应用与城市的防御体系中。据记载,最早的工业挤出机是由Joseph Bramah 于1975年发明的。他由一个手动的柱塞和机头组件所构成,用于连续生产铅管。历史上,第一个阿基米德螺杆挤出机的专利由英国人 Matthew Gray 和美国人 John Royle 获得。从19世纪中叶开始,挤出加工曾用于古塔波胶、橡胶、硝酸纤维素和酪蛋白的加工。大约在1925年,人们挤出了各种聚氯乙烯,这成为现代挤塑加工技术开始的标志。

塑料挤出模具文献

塑料异型材挤出模具维护与保养

塑料异型材挤出模具维护与保养

本文重点论述了塑料异型材挤出模具维护与保养方面的内容。

塑料异型材挤出模具设计分析

塑料异型材挤出模具设计分析

概述了塑料异型材挤出成型设计方法。分别就异型材截面的设计原则、异型材挤出模具模头设计分析、异型材定型模设计三个方面进行分析。阐述了设计过程应该注意的事项,以便更好的完善塑料异型材挤出模具的设计。

1、当今市场上出售的塑料制品中,挤出成形制品的种类日益增多。塑料管材、板材、薄膜和异形材等已在应用中占有非常重要的地位。

挤出成形是对粉末状或粒状原材料加热和熔融之后用挤压方法赋形,然后进行冷却固化的连续成形方法。故挤出成形装置必须具有熔融、赋形和固化这三种功能。

熔融功能由挤出机来承担,赋形功能由挤出模具和整形模具来承担,固化功能则由整形模具和冷却模具来承担。作为完整的挤出装置,为了对挤出物进行整理还需设置牵引机、切断机和卷曲机等辅助装置。

挤出物外观和品质的好坏,在很大程度上取决于模具的品质。此外,挤出机向模具中输送熔料的均匀程度和熔料在模具内的混合过程对挤出物的品质也会产生影响。对于各种各样断面形状的挤出物,一般沿挤出方向为同一形状的断面,但在某些特殊情况下,在模具后部设置特殊装置或采用特殊的操作方法可改变其断面形状。如:压花或吹塑成形。

近年来,除了单一材料挤出成形之外,又有多种塑料在模具内或模具外作为一体挤出成形的共挤出成形法。还开发了与铝、铁、木料等其它材料共挤出成形工艺,使挤出模具的结构也日益复杂化。

2、模具设计在挤出成形装置中占有重要地位的模具,由螺杆~3CMPa的压力连续对它供给熔料,并由模具使熔料形成所需断面形状的挤出物。此过程是从圆柱形料筒中送出的圆形断面熔料通过联接器进入具有圆形或矩形入口的模具中,在模具中改变形状以后即从模具终端的缝隙中挤出所需断面形状的挤出物。为此,从圆形或矩形入口到变为接近于成形物断面形状的出口部分缝隙之间的模具内熔料流动路径,需进行保证此变化过程顺畅和无滞留部位的流线形设计。

此外,由于所用塑料熔融物为非牛顿流体,所以在具有粘性特性的同时,还有弹性特性,因此对熔料流动的特性必须充分考虑弹性所起的作用。

因而在设计挤出模具时必须重点考虑下列方面。

2.1模具内熔料的流变特性对模具内熔料流动特性的考察是为了便于以所需挤出量获得符合品质要求的挤出物,由此必须对模具内的熔料流动路径进行设计。特别是模具终端的缝隙,在合理的压力分布下,通过所需的挤出量,才能获得形状尺寸与模具缝隙形状相同的高品质挤出物。各类熔料所显示的非牛顿流体特性和所具有的粘性特性、弹性特性不同。

2.2模具结构的问题挤出模具入口处和出口处的形状不同。因而进入挤出模具入口的熔料在向出口处流动的过程中,流动路径断面形状发生变化。在设计这种断面形状的变化时,必须在考虑所用塑料流变特性的基础上,保证其顺畅和无滞留地流动,即按照流线形进行设计。至于熔料进入缝隙入口处的压力,为了使挤出过程稳定,应能使各处均匀。

挤出模具的结构共有四个部分:

熔料分配部分一调整部分一缓冲部分一赋形部分

为了便于分析讨论,现以挤出板材的平板挤出模作介绍,应使进入挤出模的圆形或矩形断面熔料扩展成平板状挤出物。要按照向对中心轴的垂直方向分配熔料而设置熔料分配部分,在熔料向两边扩展时,压力也随之下降,各部分的压力也出现差异。即压力与离开入口距离呈反比下降。因此,下一步骤必须对压力进行调整。熔料在不同压力下所产生的轴向流动中,要按照压力高的部分所遇到的流动阻力大,压力低的部分所遇到的阻力小的原则设置调整部分以实现与中心轴垂直平面内的压力相等。但即使压力值相同,熔料在上述情况下流动中所受剪切状态也不相同。该部位出口处压力相同,但由于熔料所受剪切经历不同。如果将这种状态的熔料直接送入赋形部分,各处压力虽相同但残余剪切应力却不相同,所以从模具缝隙中被挤出物体各处的膨胀状态不同,使挤出件形状与模具缝隙形状出现差异。

由此可见,进入赋形部分的熔料不仅需要压力相同,应力状态也应该一样。尽管压力状态不同可以通过赋形部分入口处形状加以校准,但实际上这种作法非常困难,在生产应用中不稳定。

为此,在赋形部分之前设置一缓冲部分,对具有不同剪切履历的熔料进行缓冲而成为应力状态一样的熔融物。如果在分配部分和调整部分所受剪切在断面内是相同的,那就不必进行缓冲处理。

如果熔料在赋形部分入口处的压力一样,且应力状态也一样,则由赋形部分形状使模具缝隙出口处的流速相同。

2.3温度调整在挤出模具上一般都要安装带形加热器,因此,需对模具温度进行调整,使模具温度保持在设定温度士1°C的范围内。这种处理方法较简单只要考虑成形塑料粘度与温度的依赖关系,采用适当的调整温度方式即可。

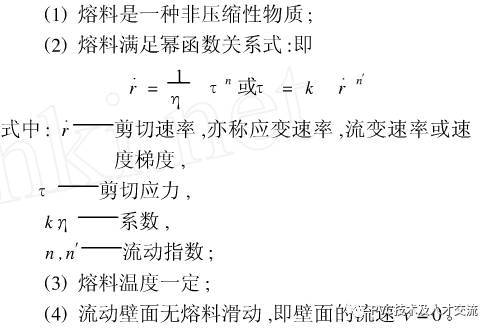

2.4不同形状断面中的流动状况对于基本断面形状的熔料流动路径,可以用流速、压力和流量的关系来显示流动状态。为求出这种关系,需作以下假设:

同理在上述基础上,就可以引伸到定量分析和计算熔料在各种形状断面流动路径中的流动状态,确保挤出模具结构设计的合理性。

声明:本文来自网络,只为学习交流,无商业目的

因为有你,我们将更加精彩!

一、塑料挤出模具英语术语

1.塑料挤出模 plasticsextrusion tooling

在塑料挤出成形工艺中,连续成型塑件(制品)用的模具。

2.异型材挤出模 profileextrusion tooling

采用挤出成形工艺,成型塑料异型材的模具。

3.管材挤出模 pipeextrusion tooling

采用挤出成形工艺,成型塑料管材的模具。

4.片材挤出模 sheet extrusiontooling

采用挤出成形工艺,成型塑料片材的模具。

5.板材挤出模 panelextrusion tooling

采用挤出成形工艺,成型塑料板材的模具。

6.共挤挤出模coextrusion tooling

采用两台或两台以上挤出机成型同一塑件的模具。

6.1前共挤挤出模front-coextrusiontooling (FCE)

共挤流道置于模头内的共挤挤出模。

6.2后共挤挤出模 post-coextrusion tooling (PCE)

共挤流道置于定型装置后的共挤挤出模。

7.多腔挤出模multi-strand extrusion tooling

在同一模具中,成型两个或两个以上塑件的挤出模具。

8. 挤出压花模 surfaceembossment extrusion tooling

采用挤出成形工艺,成型外表面有花纹塑件的模具。

9.低发泡挤出模 low foamextrusion tooling

采用挤出成形工艺,成型发泡倍率在1.3~2.5以下的塑件用的模具。

10.自由发泡挤出模 free foam extrusion tooling

采用挤出成形和自由发泡工艺,成型发泡塑件的模具。

11.结皮发泡挤出模 hard surface foam extrusion tooling

采用挤出成形和可控发泡工艺,成型表面具有结皮层发泡塑件的模具。

12.复合挤出模coextrusion tooling

采用挤出成形工艺,使塑料与非塑料制品在同一模具中复合成一种制品的模具。

13.木塑共混挤出模 Wood Plastic Composites(WPC) extrusion tooling

采用挤出成形工艺,使塑料与植物粉料混合后在同一模具中成型制品的模具。

二、挤出模部件

1.模头 die

安装在挤出机出口端,对挤出机供给的塑料进一步加热和塑化,挤出塑件型坯的装置。

2.定型模calibrator

对模头挤出的塑件型坯进行冷却定型的装置。

3.水箱 watertank

采用冷却水进一步冷却和定型塑件的装置。

三、挤出机部件

1.定位套 locatingbush

在模头与挤出机连接中起定位作用的零件。

2.多孔板 breakerplate;

在模头流道入口处起稳定料流作用的多孔状零件。

3.机颈 neck、adapter

在模头进料端,与挤出机联接,起流道过渡作用的零件。

4.支架板 spiderplate

固定型芯或分流锥的零件。

5.压缩板compressing plate

起压缩料流作用的零件。

6.预成型板 pre-landplate

初步成型塑件型坯的零件。

7.成型板 landplate

处于模头出料端,最终成型塑件型坯的零件。

8.分流锥 torpedo

在流道内初步分流物料的锥形零件。

9.型芯 mandrel

成型塑料型坯内腔的零件。

10.镶件 insert

镶在主体零件上的局部成形零件。

11.盖板 coverplate

定型模顶部有主真空室内腔的零件。

12.上型板 top rail

定型模中定型塑件上表面的零件。

13.侧型板 side rail

定型模中定型塑件侧表面的零件。

14.下型板 bottomrail

定型模中定型塑件下表面的零件。

15.底板 baseplate

定形模或水箱底部起支撑作用的零件。

16.底脚 retaingplate

定形模或水箱底部,与挤出辅机工作台联接的零件。

17.定型块 tankplate

水箱内定型塑件的零件。

18.共挤联接件coextusion connecting adapter

联接模具与共挤机的零件。

四、挤出模设计要素

1.流道 flowchannel

模头中融熔塑料流动的通道。

2.扩张角 extendingangle

流道内扩张面的母线与挤出型腔轴线的夹角。

3.压缩角compressing

流道内压缩面的母线与挤出型腔轴线的夹角。

4.压缩比 compressrate

支架板处流道截面积与成型板处流道截面积之比。

5.平直段 land zone

流道内,预成型段与成型段平直部分。

6.预成型缝隙 pre-land

预成型板处流道的缝隙。

7.成型缝隙land

成型板处流道的缝隙。

8.定型模中,开设在非成型面上的真空腔室。

9.真空槽 vacuum

型板成型面上开设的气槽。

10.真空孔 vacuumhole

定型模真空系统中的孔状通道。

11.冷却通道 coolingchannel

模头或定型模内通过冷却介质的通道。

12.定型型腔calibrator cavity

定型模和定型块与塑件接触起冷却和定型作用的成型型腔。

13.定型型腔轴线 axis ofcalibrator cavity

定型型腔的几何中心线。

14.挤出速度+----------offspeed

单位时间内挤出成型塑件的长度。

声明:本文来自网络,只为学习交流,无商业目的

因为有你,我们将更加精彩!

本书于1983年面世,先后经历过四次改版,在橡塑挤出行业具有很大的影响力。本书作者为行业内的专家,并且本书的内容得益于德国IKV研究所与德国工业界各大企业的联合研究,不仅包括了丰富的实际生产经验,也具备严谨的理论知识。全书从聚合物流体性能等挤出理论出发,详细介绍了挤出模具设计、优化的方法。从第5章开始,作者分门别类详细介绍了热塑性塑料、热塑性塑料共挤、弹性体等塑料挤出模具的设计与优化;挤出模具的加热、机械设计、日常维护等内容。全书内容全面、深入,对于从事挤出制品生产、设计;模具开发的技术人员有很好的理论指导价值。

- 相关百科

- 相关知识

- 相关专栏

- 单面涂铝PVC塑料吊顶材料燃烧性能的实验

- 新型防腐管材钢骨架塑料(HDPE)复合管

- 影响合成聚乙烯醇缩甲醛树脂泡沫塑料性能的条件

- 应用通气孔梅花式塑料编织苫布保管暖甜菜效果的分析

- 关于印发上海市埋地塑料排水管应用技术导则通知

- 工具式模具控制剪力墙墙体接茬施工工法资料

- 固定防渗管道配合塑料软管实现二级防渗是最佳节水措施

- 民用建筑竖向管道预留洞口及后塞口封堵模具化施工工法

- 孔网钢带管复合塑料

- 砖混住宅外贴聚苯乙烯泡沫塑料板薄抹灰外保温体系施工

- 六角形子午线轮胎钢丝圈双圈挤出缠卷生产线研制开发成功

- 江苏祥生给水用钢丝网骨架塑料聚乙烯复合管资料说明

- 三元乙丙橡胶密封条与聚酯玻璃纤维增强塑料粘接试验

- 塑料制品厂总配变电所及配电系统设计大学本科毕业论文

- GBT6673-2001塑料薄膜和薄片长度和宽度的测定

- DZ20-100塑料外壳断路器