液压浮动活塞,主要技术特征是:往活塞与缸壁之间隙压注机油,依靠活塞两侧活塞与缸壁之间隙大小差产生液压差,抵抗活塞所承受的侧向力,将其浮起,从而大大减少磨损,提高效率。

活塞在运行中承受着惯性力和压力,对缸壁产生侧压力。通过将机油压注入活塞与缸壁间的间隙,形成压力油膜,产生液体磨擦。为此,缸壁上适当位置有若干个小油孔,活塞两侧的承压面有油槽网,并保持至少与缸壁上一个小油孔相通;根据活塞的运行情况依次通过小油孔往活塞与缸壁间间隙压入机油,在活塞上的油槽网的引导下,机油填充间隙,并形成油膜,当活塞对缸壁的侧压力增大而使它们间隙减小时,油膜油阻将增大,油压升高,产生一个对抗活塞的压力,确保形成液体磨擦,从而达到减小磨损,提高效率的目的。

浮动活塞造价信息

浮动活塞技术应用常见问题

-

随着科技发展以及显示的要求,大屏幕系统在各行各业的应用也越来越多,对于大屏幕系统来说,显示技术主要有以下几种:1、CRT显示技术。 采用阴极射线管(CRT)技术的大屏幕投影显示屏,这种技术也是最早采用...

浮动活塞技术应用文献

管道活塞封堵技术的探索

管道活塞封堵技术的探索

针对无法彻底清洗置换的长输管线开口配管的难题进行分析,并提出具体施工方案,通过实验成功应用于丙烯腈管线碰头施工中。对类似的在线施工提供了一个新的解决方案。

油隔离泵活塞体与活塞杆头活塞坚固改进

油隔离泵活塞体与活塞杆头活塞坚固改进

本文针对油隔离泵活塞头经常松动,造成油隔离泵活塞头的经常检修和活塞皮碗经常更换的原因进行分析,并对其进行改进。

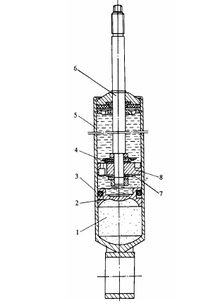

充气式减振器基本原理

在减振器缸筒的下部有一个浮动活塞2,使工作腔形成三个部分。在浮动活塞与缸筒一端形成的腔室中充入高压氮气;浮动活塞的上面是减振器油液,浮动活塞上装有大断面的O形密封圈3,把油和气完全隔开,形成封气活塞;工作活塞8 上装有随其运动速度大小而改变通道截面积的压缩阀4 和伸张阀7,此二阀均由一组厚度相同,直径不等,由大到小而排列的弹簧钢片组成。

当车轮跳动时,减振器的工作活塞在油液中往复运动,使工作活塞的上腔与下腔之间产生油压差,压力油便推开压缩阀或伸张阀而来回流动。由于阀对压力油产生较大的阻尼力而使振动衰减。

由于下腔高压氮气的存在,便可以利用氮气的膨胀和压缩,借助浮动活塞的上下运动来补偿因活塞杆的进出而引起的缸筒容积的变化。因此不再需要储油腔,当然也就不需要储油缸筒了,所以这种减振器也称为单筒式减振器。而双向作用筒式减振器既有工作缸筒,又有储油缸筒,故称双筒式减振器。

充气式减振器作为一种新型减振器,与双向作用筒式减振器相比,具有以下优点:

①由于采用浮动活塞,不需要储油缸筒还减少了一套阀门系统,使结构大为减化;

②在防尘罩直径相同的条件下,充气式减振器工作缸筒及活塞直径大,可以产生更大的阻尼力;

③减振器中的高压氮气能减少车轮遇到冲击力时产生的高频振动,且有助于消除噪声;

④充气式减振器由于浮动活塞的存在,消除了油液的乳化现象。充气式减振器的缺点是:对油封要求高;充气工艺复杂,修理困难;当缸筒受到冲击而变形时,减振器就不能工作。

曲轴用高级合金钢锻造,表面经渗碳处理,全部表面经机械加工。曲轴上装有平衡块,用两个埋头螺钉固紧。曲轴以悬挂方式安装在曲轴箱上,有6个支点。

采用合金钢锻造的并列连杆,全部表面经机械加工。连杆体和连杆大头盖的结合面为斜切口锯齿形,用高强度螺钉连接连杆体和大头盖。

活塞为铝合金锻件,有3个气环和2个油环。活塞从曲轴箱体上安装的喷嘴得到的喷油冷却,裙部和气缸套之间的冷态间隙为0.6mm。采用浮动活塞销,活塞销两端用卡环固定。

- 相关百科

- 相关知识

- 相关专栏

- 中高职衔接道路桥梁工程技术专业教学标准探索与实践

- 中博会展中心C1区钢结构屋面大型主桁架的施工技术

- 引用CAD电子图在广联达工程计算软件中的应用技巧

- 应用于建筑10kV进线的电能质量在线监测装置

- 增设钢牛腿在连续独柱墩桥梁抗倾覆加固设计中的应用

- 智能建筑火灾自动报警与消防联动系统设计及应用效果

- 中国运用现代集成制造技术改造传统产业的经验和前景

- 中国恩菲工程技术有限公司中国有色工程设计总院

- 有关CAD技术在水利工程设计中的实际应用方法

- 中国国际太阳能光伏建筑一体化技术发展

- 中国电工技术学会电力系统控制与保护专业委员会成立

- 永磁操动机构应用于126kV高压真空断路器

- 张力式电子围栏周界防范报警系统设计原理及应用现状

- 在建工程评审制度在预拌混凝土生产计划管理中的应用

- 应用VE进行盐田技术改造

- 植物病虫害检测在园林绿化工程建设过程中的应用