热轧钢管

热轧钢管 简述:热轧钢管的定义,特点,标准、用途、规格及理论重量计算公式。 一: 热轧钢 管的定义: 热轧是相 对于冷 轧而言 的,冷轧 是在再 结晶温度以下 进行的 轧制, 而热轧 就是在 再结晶温度以上 进行的轧制。 二、热 轧钢管的分类: 无缝钢管分热轧和冷轧(拨)无缝钢管两类。 热轧钢管分一般钢管,低、中压锅炉钢管,高压锅炉钢管、合金钢管、不锈钢管、石油裂 化管、地质钢管和其它钢管等。 冷轧(拨)无缝钢管除分一般钢管、低中压锅炉钢管、高压锅炉钢管、合金钢管、不 锈钢管、石油裂化管、其它钢管外,还包括碳素薄壁钢管、合金薄壁钢管、不锈薄壁钢管、 异型钢管。热轧无缝管外径一般大于 32mm,壁厚 2.5-75mm,冷轧无缝钢管外径可以到 6mm,壁厚可到 0.25mm,薄壁管外径可到 5mm,壁厚小于 0.25mm,冷轧比热轧尺寸精度 高。 一般用无缝钢管:是用 10、 20、 30、3

什么是热轧钢管

聊城佑为金属材料有限公司 http://www.***.*** http://www.***.*** 什么是热轧钢管?热轧钢管相对于冷轧钢管而言不一样的地方有哪些? 热轧钢管是相对于冷轧钢管而言的,冷轧是在再结晶温度以下进行的轧制, 而热轧就是在再结晶温度以上进行的轧制。 可以破坏钢锭的铸造组织,细化钢材的晶粒,并消除显微组织的缺陷,从而 使钢材组织密实,力学性能得到改善。这种改善主要体现在沿轧制方向上,从而 使钢材在一定程度上不再是各向同性体;浇注时形成的气泡、裂纹和疏松,也可 在高温和压力作用下被焊合。 热轧钢管的缺点 经过热轧之后,钢材内部的非金属夹杂物(主要是硫化物和氧化物,还有硅 酸盐)被压成薄片,出现分层(夹层)现象。分层使钢材沿厚度方向受拉的性能大 大恶化,并且有可能在焊缝收缩时出现层间撕裂。焊缝收缩诱发的局部应变时常 达到屈服点应变的数倍

编辑推荐下载

热轧钢管生产技术

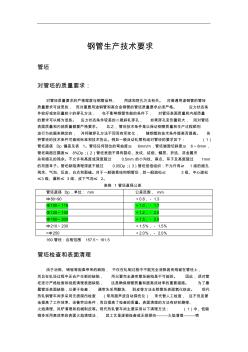

钢管生产技术要求 管坯 对管坯的质量要求: 对管坯质量要求的严格程度与钢管品种、用途和穿孔方法有关。对普通用途钢管的管坯 质量要求可放宽些,而对重要用途钢管和高合金钢管的管坯质量要求必须严格。应力状态条 件较好或变形量较小的穿孔方法,在不影响钢管性能的条件下,对管坯表面质量和内部质量 的要求可以略为低些。应力状态条件较差的二辊斜轧穿孔,如果穿孔变形量较大,则对管坯 表面质量和内部质量都要严格要求。总之,管坯技术条件是以保证钢管质量和生产过程顺利 进行为依据来确定的,并将随穿孔方法不同而有所变化,随钢管的技术条件提高而提高。各 种管坯的技术条件可查阅标准和技术协议。例如一般自动轧管机组对管坯的要求如下:(1) 管坯直径dp偏差见表1。管坯任何部位的弯曲度≤6mm/m,管坯端面切斜度≤6~8mm, 管坯端面压扁度≤8%dp;(2)管坯表面不得有裂纹、发纹

热轧钢管的用途

热轧钢管的用途 轧碳素钢、低合金钢结构管产品名称交货状态主要用途主要生产单位 热轧炭素钢、底合金钢结构管热轧适应于一般结构、机械结构件天津无缝钢管厂、衡管、 冶钢、鞍钢、上一、合钢、通钢、本钢、西宁钢厂、长特、成无、安钢、包钢、 热轧管件用管热轧用于管件和其他用途包钢 热轧结构管热轧制造各种较高要求的管道、容器、设备及其他结构件宝钢 热轧一般结构炭素钢管热轧用于各种结构件及其他结构件成都无缝 热轧机械结构用炭素钢管热轧用于机械、汽车、家具及其他机械零件成都无缝 2、热轧合金钢结构管热轧合金钢结构管热轧或热处理适用于一般结构、机械结构件冶 钢、衡管、鞍钢、上一、本钢西宁钢厂、成无、天津钢管公司 热挤压合金结构管热挤压或热处理一般结构和机械结构用管长特 热扩合金钢结构管热轧用于结构件成无 热轧结构管热轧用于一般结构、

热轧钢管热门文档

基于规则的热轧钢管调度

对钢管调度的现场经验及一些模糊的规则进行了总结并使之清晰化,形成7条关于钢管组批和排序的规则,在此基础上,提出了一种新的启发式方法用于解决复杂的钢管调度问题。该方法与以往文献中给出方法的不同之处在于:前者组批和排序同时完成,而后者需要先组批然后对轧批排序。最后给出一个案例。

热轧钢管生产工艺流程

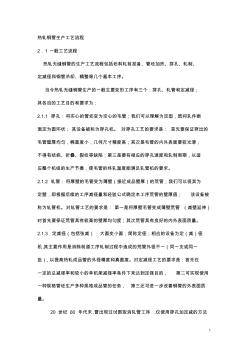

1 热轧钢管生产工艺流程 2.1一般工艺流程 热轧无缝钢管的生产工艺流程包括坯料轧前准备、管坯加热、穿孔、轧制、 定减径和钢管冷却、精整等几个基本工序。 当今热轧无缝钢管生产的一般主要变形工序有三个:穿孔、轧管和定减径; 其各自的工艺目的和要求为: 2.1.1穿孔:将实心的管坯变为空心的毛管;我们可以理解为定型,既将轧件断 面定为圆环状;其设备被称为穿孔机。对穿孔工艺的要求是:首先要保证穿出的 毛管壁厚均匀,椭圆度小,几何尺寸精度高;其次是毛管的内外表面要较光滑, 不得有结疤、折叠、裂纹等缺陷;第三是要有相应的穿孔速度和轧制周期,以适 应整个机组的生产节奏,使毛管的终轧温度能满足轧管机的要求。 2.1.2轧管:将厚壁的毛管变为薄壁(接近成品壁厚)的荒管;我们可以视其为 定壁,即根据后续的工序减径量和经验公式确定本工序荒管的壁厚值;该设备被 称为轧管机。对轧管工艺的要求是:

热轧钢管的尺度及其优缺点

1 热轧钢管可供给的规格型号:除下列规格型号外,也可根据客户需求出产非型号钢管。 热轧钢管的尺度:本产品依据apispec5l石油自然气尺度、apispec5ct石油套 管规范,gb/t8163-1999输送流体用合金管>钢管gb/t8162-1999结构用钢管尺度。定尺长 度:定尺长度为8000~12000mm±500mm,也可根据客户需求长度出产。 热轧合金管>钢管的材质:本产品材质为10#,20#,35#,45#,x42,x60,x80,q235, q295,q345,也可根据客户需求自选材质。 热轧钢管合用范围:本产品广泛应用于中低压流体输送管道,煤气管道、自然气管道、 供水管道、污水处理管道、空调管道、消防管道、建筑工程、化工工程、石油管道工程、供 热取暖工程及设备工程等是近两年开发的国家“九五”重点高新技术推广项目

热轧钢管内折产生原因分析

文章从坯料的组织分析入手,对有可能对内折产生影响的各个环节如圆坯的浇铸、加热、穿孔参数的选择、变形工具的形状等各个方面进行了分析。目的是从中找出内折产生的真正原因,在生产的各个环节进行有效控制,以减少内折,提高产品的一级品率。

外部加劲热轧钢管的分析和优化

利用非线性有限元法,分析了采用多种规格外部圆环加劲的圆柱形钢管的拟静力轴向破坏反应。加劲圆环将钢管沿竖向分为一系列的薄壁短柱结构。假定加劲肋的尺寸和形状由机械加工控制。研究了各种不同几何参数,如:钢管壁厚、环间距、环厚度和破坏时环的宽度,极限承载力和整体加劲钢管能量吸收的影响。将研究结果作为优化设计的基本原理。基于计算机模拟试验的分析,利用辐射函数,提出了关于平均承载力和能量消耗的后处理模型。运用单个对象和多个对象优化设计方程,得出不同反应特性的优化设计。根据渐进破坏屈曲得出的破坏模式依赖于加劲肋间距、加劲肋高度比、钢管壁厚以及加劲肋厚度比。优化结果显示,外加劲肋作为高效耗能构件是可靠的。

热轧钢管精华文档

热轧钢管和冷拔钢管的区别

热轧钢管和冷拔钢管的区别

热轧钢管生产工艺流程 (2)

1 热轧钢管生产工艺流程 2.1一般工艺流程 热轧无缝钢管的生产工艺流程包括坯料轧前准备、管坯加热、穿孔、轧制、 定减径和钢管冷却、精整等几个基本工序。 当今热轧无缝钢管生产的一般主要变形工序有三个:穿孔、轧管和定减径; 其各自的工艺目的和要求为: 2.1.1穿孔:将实心的管坯变为空心的毛管;我们可以理解为定型,既将轧件断 面定为圆环状;其设备被称为穿孔机。对穿孔工艺的要求是:首先要保证穿出的 毛管壁厚均匀,椭圆度小,几何尺寸精度高;其次是毛管的内外表面要较光滑, 不得有结疤、折叠、裂纹等缺陷;第三是要有相应的穿孔速度和轧制周期,以适 应整个机组的生产节奏,使毛管的终轧温度能满足轧管机的要求。 2.1.2轧管:将厚壁的毛管变为薄壁(接近成品壁厚)的荒管;我们可以视其为 定壁,即根据后续的工序减径量和经验公式确定本工序荒管的壁厚值;该设备被 称为轧管机。对轧管工艺的要求是:第

具有提前/拖期惩罚的热轧钢管批调度问题研究

建立了具有提前/拖期惩罚的热轧钢管批调度问题的混合整数非线性规划模型,提出并证明了给定合同排序下的最优组批方式,从而将原问题转化为易求解的合同排序问题.同时,建立了转化问题的数学模型并设计了遗传算法.仿真实验验证了模型和算法的有效性.

德国热轧钢管进口买卖合同(中英文)

德国热轧钢管进口买卖合同(中英文)——德国热轧钢管进口买卖合同(中英文),word格式,共5页。 1、货物名称,规格,生产国别,制造工厂; nameofcommodity,specifications,countryoforigin,manufacturers: 货物名称nameofcommo...

热轧钢管用限动芯棒表面失效形貌分析

利用数码相机、光学显微镜、扫描电镜以及能谱仪等仪器,对某参与钢管轧制后失效报废的限动芯棒进行了解剖分析,对失效芯棒的各种表面缺陷进行了观察和分类,并探讨了缺陷产生的原因。结果表明:限动芯棒经过轧制后产生的表面缺陷主要有片状脱落、网状裂纹、沟状缺陷和环状裂纹等,高温氧化和高温磨损是限动芯棒表面失效的主要原因;在轧制初期,芯棒头部和中部表面的镀铬层被磨损,随后形成氧化膜,氧化膜在压力、摩擦力及热应力的作用下发生起泡乃至开裂、脱落;裂纹首先从表面萌发,逐渐向芯棒心部扩展、交汇,在摩擦或内应力的作用下极易脱落,甚至形成大面积的严重磨损;芯棒表面的网状缺陷或大面积的氧化膜剥落进一步恶化,裂纹逐渐变宽,伴随着表层的块状脱落,形成了较深的磨损沟,并且在高温、润滑剂以及腐蚀液的作用下,沟状缺陷的内表面发生氧化,这些氧化皮的破裂和脱落加速了裂纹的扩展和局部脱落,因此当限动芯棒表面出现沟状缺陷时,意味着其失效速度将明显加快。

热轧钢管最新文档

热轧钢管用芯棒的表面缺陷分析

采用扫描电镜及能谱分析对热轧管用失效芯棒的表面缺陷进行分析,探讨了芯棒表面缺陷的产生原因和长大机理。研究结果表明,芯棒表面缺陷主要是服役过程中产生的表面氧化、龟裂以及磨损等,表面氧化和热疲劳开裂是芯棒失效的起因,而热磨损以及各种缺陷的相互作用则导致了芯棒的最终失效。

热轧钢管在线内表面除鳞工艺与设备的开发应用

热轧无缝钢管内表面质量是热轧无缝钢管生产中较难解决的问题。介绍了一种热轧无缝钢管在线内表面除鳞工艺与设备,及钢管在线内表面除鳞的原理。

Ф133热轧钢管机组自动控制系统

主要介绍了ф133热轧钢管机组自动化系统网络布局,能后分别介绍了加热炉、穿孔机、延伸机、除鳞及定径机4部分的控制功能。

Φ133热轧钢管机组自动控制系统设计

介绍了φ133热轧钢管机组的工艺流程、自动化系统网络结构,并对加热炉、穿孔机、延伸机、除鳞及定径机系统进行了详细地自动控制功能设计。

对热轧钢管出定径机架后弯头的研究

对热轧钢管出定径机架后弯头的研究 1、前言 天津钢管集团股份有限公司的mpm连轧管机组是20世纪90年代以意大利、 德国为主要设备引进国的先进无缝钢管热轧机组,原设计年产能为50万吨,通 过一系列的改造后,2007年顺利实现了年产100万吨的宏伟目标。随着产能的 增加,一些钢管质量问题也开始浮出水面,钢管出定径机架后弯头(以下简称弯 头)就是一项较为明显的质量问题,为了解决此难题,技术人员通盘考虑定径机 架、定径机架牌坊以及钢管入定径机架前的热变形等情况,并有针对性的采取了 措施,收效显著。 2、弯头的具体表现及伤害 2.1热轧钢管出定径机架后南北方向弯 定径机架后面即为承载钢管的辊道,在辊道两侧有防护挡板。当南北方向的 弯头严重时,钢管与挡板相撞,非常容易引起堆钢,对辊道、挡板产生非常大的 破坏,严重者甚至会影响到后面用于检测钢管壁厚的13通道,损失巨大。

热轧钢管芯棒石墨润滑剂

介绍了用于烟台钢管厂accu—roll轧管机芯棒的石墨润滑剂特性、润滑机理、石墨润滑剂的机械喷涂系统以及喷涂系统和石墨润滑剂的使用效果。

热轧钢管高压水除鳞系统

热轧钢管高压水除鳞系统

普通热轧钢管管壁上齿条传动的设计

普通热轧钢管管壁上齿条传动的设计

热轧钢管相关

文辑推荐

知识推荐

百科推荐

职位:岩土工程商务专员

擅长专业:土建 安装 装饰 市政 园林